Omnichannel Fulfillment:

Parfums Christian Dior setzt auf topmoderne Logistik-Lösung

Exklusive Düfte und luxuriöse Kosmetika – dafür steht Parfums Christian Dior. Das Unternehmen, das Teil der bekannten LVMH-Gruppe ist, produziert seine Parfümerie- und Kosmetikprodukte im französischen Saint Jean de Braye in der Region d’Orléans. Hier ist seit 2018 ein hochmodernes Omnichannel Fulfillment Center in Betrieb, in dem smarte Roboter einen großen Teil der Arbeiten übernehmen.

Lagerbestandes pro Jahr

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenParfums Christian Dior setzt auf Omnichannel-Distribution

Die zentrale, weltweite Omnichannel-Distribution der Produkte der Marken Parfums Christian Dior, Benefit und Forever erfolgt vom Hauptsitz im französischen Saint Jean de Braye aus. Außerdem beliefert der Standort regionale Verteilzentren in USA, Asien und im mittleren Osten sowie sämtliche Verkaufsstellen in Europa. Auch alle Käufe über die Seite Dior.com werden von hier aus erfüllt. So steigert die hochautomatisierte und ausgeklügelte Omnichannel-Lösung Leistung und Effizienz in den logistischen Prozessen. Außerdem optimiert die neue Lösung die Arbeitsabläufe für Lagermitarbeiter und schafft Kapazitäten für weiteres Wachstum. Begleiten Sie uns auf einem Rundgang durch die Anlage. Logistik-Leiter Olivier Sorbe und Brice Gaujard, Sales Director KNAPP France, geben interessante Einblicke.

Wir haben uns für KNAPP entschieden, weil wir von Anfang an das Gefühl hatten, dass wir mit dem Team auf einer Wellenlänge sind. KNAPP hat unsere speziellen Anforderungen und komplexen Prozesse verstanden und diese in eine hocheffiziente Automatisierungslösung übersetzt.

Das Omnichannel Fulfillment Center in Saint Jean de Braye spielt im Distributions-Netzwerk von Parfums Christian Dior eine wichtige Rolle und übernimmt folgende Aufgaben:

Belieferung von regionalen Verteilzentren

Belieferung von Shops

Fulfillment von Online-Bestellungen

Intelligente Automatisierungslösung für die besonderen Ansprüche der Kosmetik-Branche

Für das Omnichannel Fulfillment Center von Parfums Christian Dior standen folgende Ziele und Prozesse im Mittelpunkt des Lösungsdesigns.

- Omnichannel Fulfillment: Lieferung an regionale Lager sowie an Verkaufsstellen

- Geschwindigkeit: Lieferung am nächsten Tag

- Leistung und schonendes Handling: 64.000 Auftragszeilen pro Tag und 14.600 Ganzkartons pro Tag.

- Höchste Qualität: Schonendes Handling und Null-Fehler-Strategie

- Flexibilität trotz Automatisierung: vor allem bei Palettierung und Depalettierung

- Optimale Ergonomie: Optimieren der Arbeitsabläufe für Mitarbeiter, weite Wege und schweres Heben minimieren.

- Reduktion auf 2 Schichten: 5-Tage-Betrieb pro Woche, der Entfall der Nachtschicht.

- Kapazität für Wachstum: Skalierbares Design des Lagersystems; 8 Prozent Wachstum des Lagerbestandes pro Jahr

- Optimale Platzausnutzung: Integration der Lösung in bestehendes System

- Handling von Ganzkartons und Einzelstück¸ Handhabung von unterschiedlichen Kartongrößen, Kartondirektlagerung

- Zwischenpuffern von Aufträgen und 100%igen Sequenzen für den Versand-Palettierung und Automatisches Etikettieren

- Automatisches Depalettieren und Palettieren: herstellen von gemischten Paletten

Eine wichtige Anforderung beim Design von Omnichannel-Lösungen ist, dass die Warenflüsse einander nicht beeinträchtigen dürfen. Bei Parfums Christian Dior steuern wir 2 Warenflüsse – einen für Ganzkartons und einen für die Einzelstückkommissionierung. Ziel war es, für die komplexen Anforderungen jedes einzelnen Warenflusses eine einzigartige, einfache und effiziente Lösung zu gestalten.

Brice Gaujard

Director Sales KNAPP France

Pick-it-Easy Robot

zentrales Lagersystem

ergonomische Ware-zur-Person-Arbeitsplätze

Zeilen pro Stunde

intelligente Software-Lösung

Schicht-Betrieb

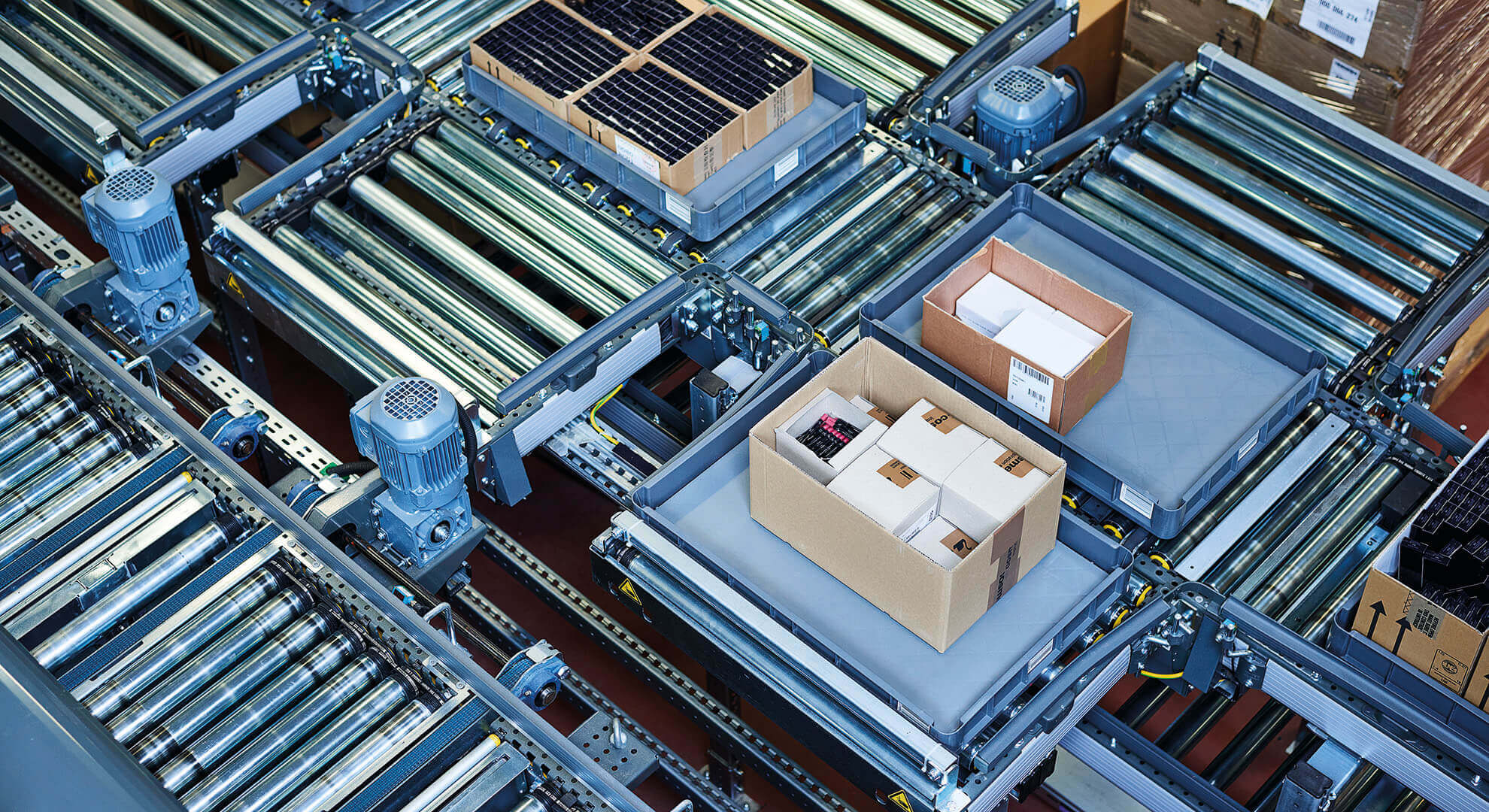

Wareneingang: Waren automatisch depalettieren

Das Depalettieren der Ganzkartons wurde früher händisch durchgeführt. Heute übernehmen spezielle Roboter diese anstrengende Aufgabe und entlasten die Mitarbeiter. Die Roboter depalettieren Ganzkartons mit Waren von sortenreinen und gemischten Paletten. Im selben Schritt werden die Abmessungen und das Gewicht jedes Kartons automatisch erfasst und an das Lagerverwaltungssystem übermittelt. Dies schafft die Basis für transparente und fehlerfreie Prozesse.

- Vollautomatisches Depalettieren von sortenreinen und gemischten Paletten

- Lagerdichte erhöhen: Kleine Kartons werden auf Trays geschlichtet

- Automatisches Erfassen von Stammdaten mit von Bilderkennung

- Manueller Wareneingang für spezielle Waren

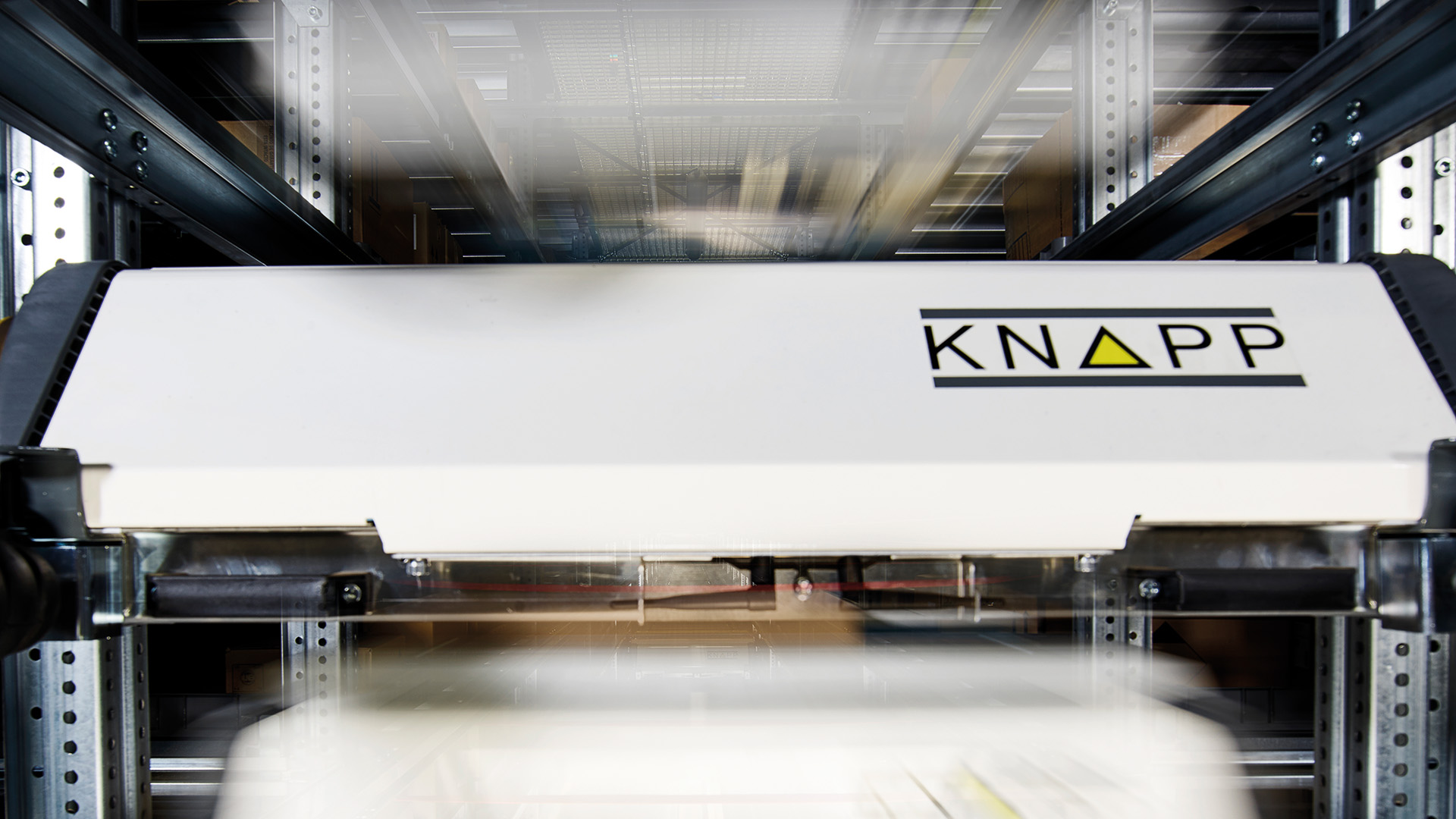

Lagersystem: Kapazität für Wachstum fix eingeplant

Herzstück des Omnichannel Fulfillment ist das automatische Lagersystem OSR Shuttle. Hier lagern zentral Ganzkartons für die Belieferung von Shops und offene Kartons für die Einzelstückkommissionierung für E-Com-Aufträge. Dank intelligenter Software ist jeder Artikel jederzeit aufrufbar und der Warenbestand immer im Blick. Parfums Christian Dior rechnet pro Jahr mit einem Wachstum des Lagerbestandes (SKU) von 8 Prozent. Dafür bietet das Shuttle-System ausreichend Kapazitäten und ist um 3 Gassen erweiterbar. Besonders effizient: Aufträge werden bis zum Versand im OSR Shuttle gepuffert. So lassen sich Ressourcen effizienter nutzen.

- Zentraler Lagerort für das gesamte Sortiment

- Voller Überblick und jeder Zeit Zugriff auf jeden Artikel

- Lagerung von Trays und Kartondirektlagerung

- Puffern von Aufträgen für effiziente Ressourcennutzung

- Optimale Lagerdichte: durch doppeltiefes Lagern

- Future-proof: skalierbares Lager-System für wachsenden Lagerbestand

One-touch-Kommissionierung: Ideal für Kosmetik-Artikel

Die manuelle Kommissionierung findet an 8 Ware-zur-Person-Arbeitsplätzen der Pick-it-Easy-Serie statt. Diese Arbeitsplätze sind speziell auf die kleinen, leichten und hochwertigen Kosmetika von Parfums Christian Dior abgestimmt. Ergonomie und Effizienz stehen hier im Mittelpunkt: Zuerst werden die Ziel- und Quellkartons werden den Arbeitsplätzen automatisch zugeführt und in ergonomischer Höhe zur Verfügung gestellt. Danach übergeben die Mitarbeiter die Waren direkt in den Zielkarton. Das bedeutet, jeder Artikel muss nur einmal berührt werden. Außerdem sind alle Arbeitsabläufe software-unterstützt – jeder Arbeitsschritt wird übersichtlich auf einem Touchscreen angezeigt. So ist eine kontinuierliche Auslastung, höchste Effizienz und Qualität in Auftragszusammenstellung, Qualität sowie Flexibilität in Auftragsbearbeitung gesichert.

- Ware-zur-Person: Optimierte Einzelstückkommissionierung

- Pick-it-Easy: Ergonomisch, effizient und fehleroptimiert arbeiten

- Jeder Artikel ist erreichbar: Jeder Arbeitsplatz kann jeden Artikel aus dem OSR Shuttle™ abrufen

- Intelligente softwaregeführte Prozesse über Touchscreens

Als einen der großen Erfolge des Projektes sehe ich die Optimierung der manuellen Kommissionier-Prozesse. Unsere Mitarbeiter arbeiten nun Hand in Hand mit modernster Automatisierungstechnologie. Alle Arbeitsabläufe sind ergonomisch und dank softwaregeführter Prozesse fehleroptimiert.

Versandvorbereitung: Automatisch etikettieren und 100%-Sequenz

Das Etikettieren von Ganzkartons ist ein wichtiger Prozess im Kosmetikhandel. Bei Parfums Christian Dior ist dieser Prozess nun automatisiert: Jeder Karton wird im Vorbeifahren mit dem richtigen Etikett beklebt. Danach werden die Kartons ebenfalls automatisch in die richtige Reihenfolge für die Versand-Palettierung gebracht.

- Vollautomatisches Etikettieren der Ganzkartons

- 100-Prozent-Sequenz vollautomatisch

- Effiziente Versandvorbereitungen

Das Herstellen von gemischten Paletten ist ein sehr wichtiger Prozess im Kosmetik-Handel, der manuell sehr zeitaufwändig und fehleranfällig ist. Die Kombination von Roboter und unserer intelligenten Software zur Packbildberechnung bringt hier große Vorteile. Mithilfe unserer Lösungen konnten wir diesen Prozess für Parfums Christian Dior effizient automatisieren und so die Qualität und Leistung nachhaltig steigern.

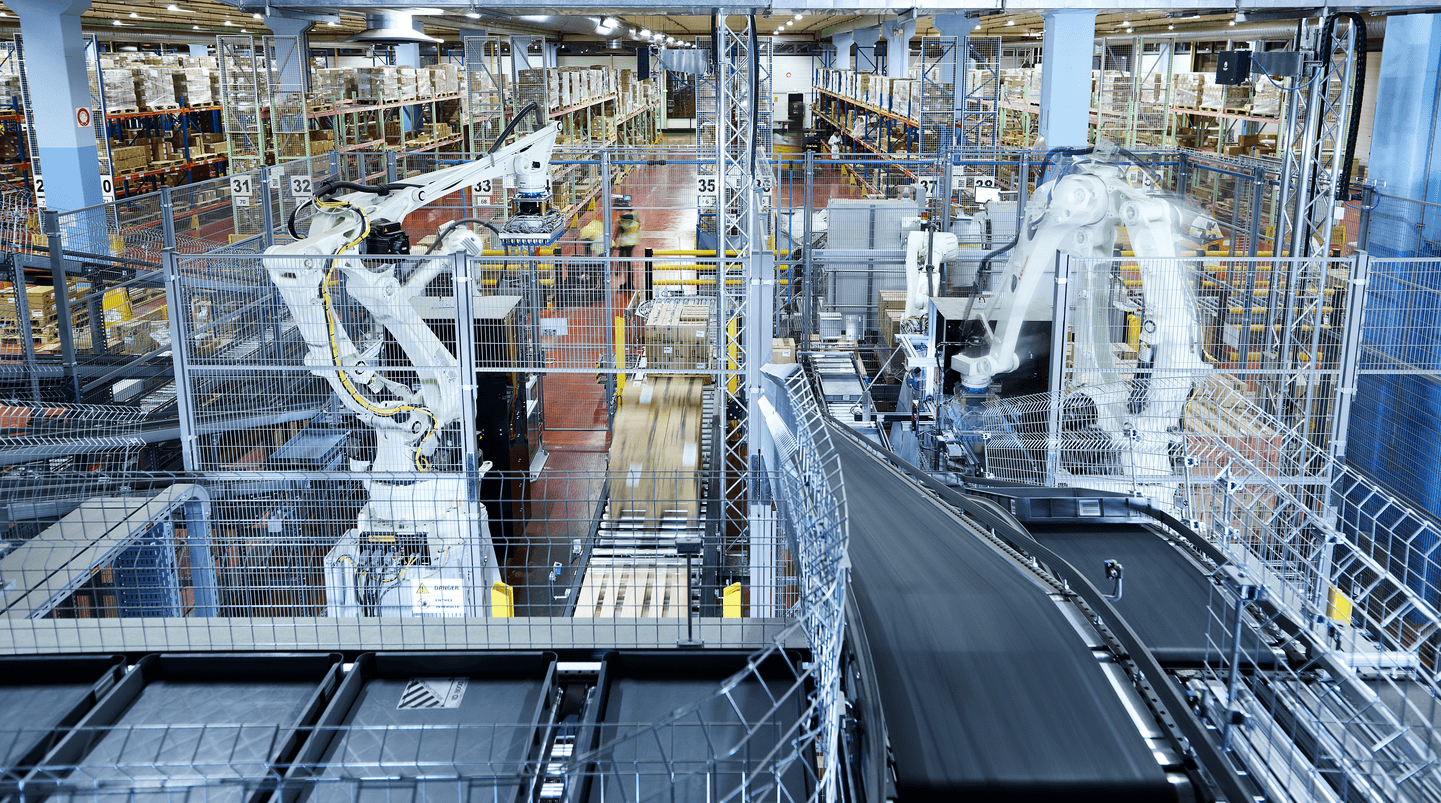

Der perfekte Palettenstapel im Versand: Roboter spielen Tetris

3 Roboter übernehmen im Versand die effiziente Palettierung eines großen Teils der Aufträge. Dies steigert die Effizienz im Versand deutlich. Gleichzeitig entlasten die Roboter die Mitarbeiter im Versand, denn nur mehr ein geringer Anteil an Waren muss manuell palettiert werden. Das ideale Packbild für die Palettenstapel berechnet die intelligente Software KiSoft Pack Master. So können zum Beispiel Packvorgaben wie Schwere Artikel vor leichten Artikeln stapeln automatisiert berücksichtigt werden. Die Roboter stapeln jeden Karton an den vorgesehenen Platz. Zum Schluss werden die Paletten automatisch foliert und für die Auslieferung bereitgestellt.

- Automatisches Palettieren

- Herstellen von gemischten Paletten

- Effiziente automatische Prozesse im Versand

- Entlastet Mitarbeiter im Versand

- Stabile Paletten durch intelligente Berechnung des Packbildes

Dieses Projekt war für mich ein außergewöhnliches Abenteuer. Gemeinsam mit dem KNAPP-Team haben wir das Projekt in 18 Monaten erfolgreich umgesetzt. Offene Kommunikation sowie professionelle und herzliche Zusammenarbeit in jeder Projektphase waren dabei der Schlüssel zum Erfolg.