Encontrar un buen equilibrio: de puramente manual a totalmente automatizado

Aumento de eficiencia, reducción de costes, optimización de procesos: las características positivas de la automatización industrial siempre van acompañadas de la preocupación por el puesto de trabajo. Por lo que trataremos este tema de forma más detallada: ¿Qué grado de automatización de la intralogística es conveniente y está justificado para mi empresa? Presentamos diferentes etapas: del innovador almacén manual a la automatización total controlada con inteligencia artificial.

La demanda de automatización y las oportunidades reales

La industria productora en Europa debe responder a los crecientes retos, tales como la presión de costes, la escasez de personal cualificado condicionada por una sociedad cada vez más envejecida, así como las demandas en constante evolución. Esto requiere un diseño flexible y eficiente de los procesos de producción. En ese sentido, no es sorprendente que las empresas productoras se embarquen cada vez más en proyectos de automatización. ¿Qué significa la automatización de la intralogística para las empresas y qué repercusiones tiene para los empleados? ¿Las ventajas económicas de la automatización siempre se producen a expensas de los puestos de trabajo? ¡La respuesta es no! La automatización de la intralogística ofrece muchas oportunidades.

Un objetivo de la automatización es concentrar las cualidades de los empleados y aplicarlas de la mejor manera posible. Las tareas peligrosas o físicas pesadas y monótonas se pueden sustituir por máquinas. Se alivia la carga del personal para que pueda intervenir donde más valor se genere. La automatización cambia nuestro trabajo diario, pero no lo sustituye.

Otro objetivo de la automatización de la intralogística es aumentar la eficiencia y reducir los costes. Gracias a la automatización se puede aumentar la calidad, la fiabilidad de los procesos y la velocidad de la producción. Esto contribuye a que las empresas productoras sigan siendo competitivas y que puedan trabajar creando valor también en Europa.

Soluciones de automatización de 0 a 100 %

¿Cómo es entonces la automatización de la intralogística? No tiene por qué ser siempre un almacén de tecnología punta totalmente automatizado. La automatización también puede ser en forma de software inteligente. Gracias a la amplia cartera de tecnologías, ofrecemos soluciones de automatización de 0 a 100 %, desde manuales a totalmente automatizadas.

0 % de automatización de la intralogística: un almacén manual con software inteligente

Generalmente, la automatización de la intralogística está relacionada con grandes soluciones de almacenes y mucha técnica. Para las empresas más pequeñas supone demasiado rendimiento e inversiones en bienes de capital demasiado elevadas. Sin embargo, con ayuda de un software innovador también se pueden diseñar y optimizar de forma eficiente e inteligente procesos individuales o pasos de producción ya existentes.

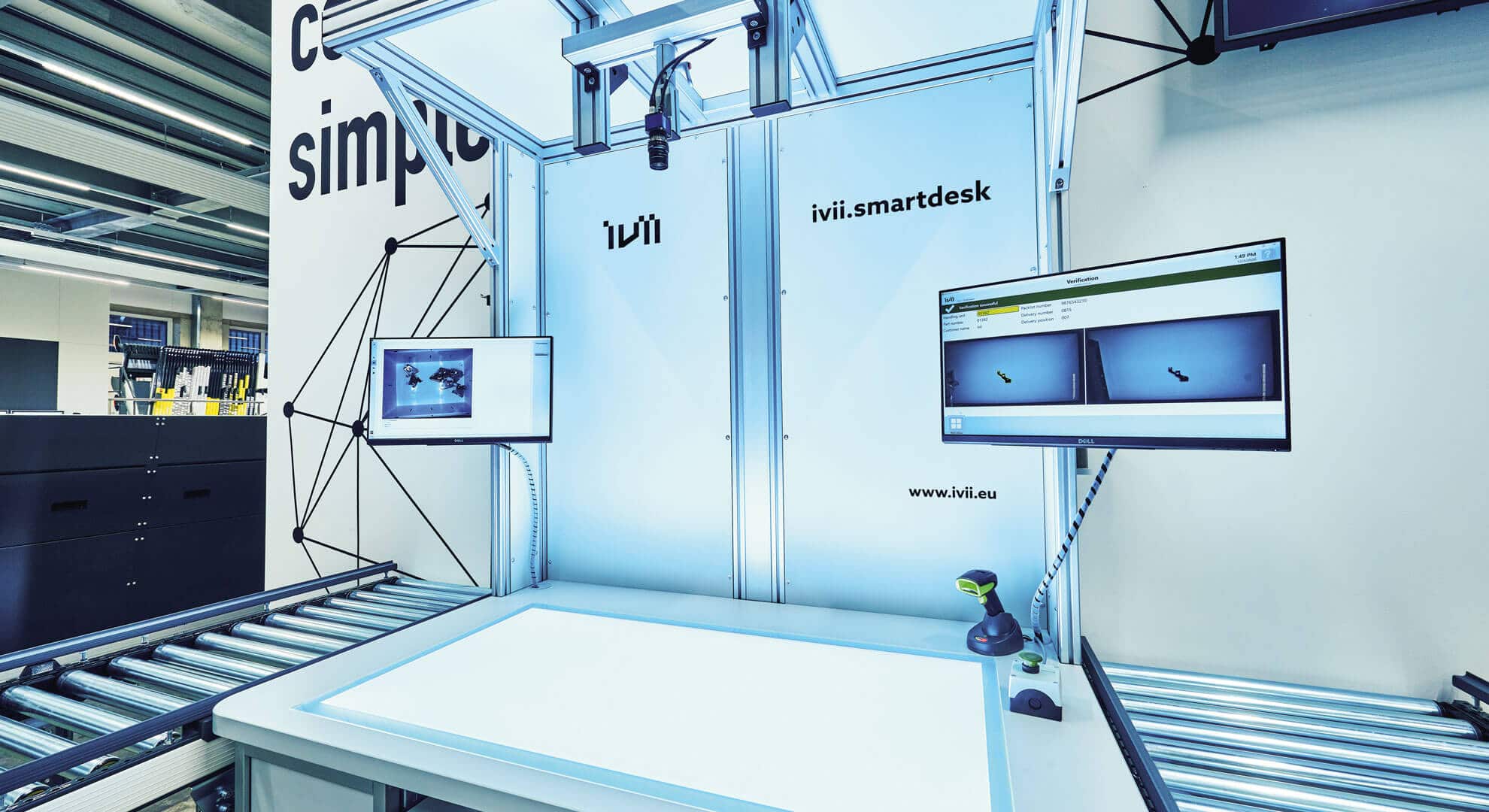

Puesto de trabajo con sistema de procesamiento de imágenes integrado para el control de calidad

En Jerich International, el control de calidad de las piezas de carrocería tiene lugar en un puesto de trabajo inteligente que está equipado con un sistema de procesamiento de imágenes integrado. El sistema respalda a los empleados en el control de las piezas. Para ello, se comparan las imágenes reales con las de referencia. Gracias a la retroalimentación en tiempo real, los déficits de calidad se detectan inmediatamente y los empleados reciben el respaldo adecuado para su trabajo.

Con el ivii.smartdesk, los empleados reciben una respuesta en tiempo real sobre la corrección de los diferentes pasos de trabajo. De esta manera se previenen posibles errores. Además, se documentan los procesos de trabajo ininterrumpidamente, evitando así los gastos de corrección de errores y de reclamación al 100 %.

Optimización de procesos gracias al software inteligente redPILOT

RedPILOT optimiza los procesos en el almacén, incluso cuando no se aplique ninguna técnica de automatización. El software es modular y va dirigido a la gestión óptima de recursos. Los planos de operaciones basados en costes y prestaciones para todos los empleados se pueden elaborar solo con un clic de ratón. Las prestaciones y los costes planificados actuales e ideales se evalúan teniendo en cuenta todos los procesos para detectar potencial de mejora. Si aumenta el grado de automatización, los recursos mecánicos también se integran en redPILOT. RedPILOT respalda también en la evaluación sobre cuándo es conveniente aumentar el grado de automatización en el almacén.

25 % de automatización de la intralogística: un almacén manual con procesos de transporte automatizados

Los procesos de transporte desempeñan un papel clave en el almacén y en la producción. Garantizan el flujo de mercancía y conectan lugares individuales. Tiene sentido automatizar los procesos de transporte: se evita que los empleados carguen cajas pesadas, las piezas requeridas están disponibles justo a tiempo y un sistema de transporte autoguiado es fácil de integrar en estructuras existentes.

Los Open Shuttle abastecen a los puestos de trabajo de forma flexible y rápida

En el almacén de un fabricante aeronáutico en Bremen, los robots móviles autónomos se encargan del transporte de herramientas calibradas hacia los puestos de trabajo manuales en la producción. El transporte de material desde el punto de entrega de herramientas hasta los puestos de trabajo se pudo automatizar justo a tiempo con ayuda de los Open Shuttle y los empleados pudieron trabajar de forma más eficiente. Gracias a su conducción autónoma, los Open Shuttle se pueden desplazar también en el tráfico mixto entre estanterías, apiladoras y carros de transporte.

tanto a personas como obstáculos de manera completamente automática.

50% de automatización de la intralogística: un almacén automático de piezas pequeñas con puestos de trabajo ergonómicos

Si el objetivo es almacenar piezas pequeñas con un elevado rendimiento y ahorrando espacio y suministrar rápida y eficientemente a los puestos de trabajo, es aconsejable invertir en un almacén automático de piezas pequeñas. Para ello hay diferentes posibilidades en nuestra cartera de tecnologías. El sistema de almacenamiento está conectado directamente con los puestos de trabajo para la preparación, la formación de kits o el ensamblaje. Detrás se encuentra una solución de software inteligente. Según las necesidades, cubrimos procesos con nuestras líneas de productos KiSoft y SAP® EWM by KNAPP. También la conservación se puede automatizar. El módulo CMMS de redPILOT respalda la realización estructurada y planificada de mantenimientos y reparaciones y aumenta, de esta manera, el tiempo de vida útil de los sistemas y la gestión de piezas de repuesto.

Procesamiento eficiente de diversos requerimientos logísticos con un OSR Shuttle™ en Terberg

Para poder procesar una cantidad cada vez más alta de pedidos, en el almacén de Terberg se centralizaron varios procesos en un solo sistema de almacenamiento. Las piezas pequeñas se almacenan en el OSR Shuttle™ y, según su demanda, se ponen a disposición en los puestos de trabajo ergonómicos Pick-it-Easy Flex. Dependiendo del pedido, la preparación se realiza para la producción, la línea de montaje o el envío de repuestos. En dicho proceso, la solución de software con KiSoft es el cerebro de la solución y representa todos los procesos.

75 % de automatización de la intralogística: una innovadora solución logística que lo abarca todo

Cuando el grado de automatización aumenta, cada vez se interconectan más áreas y procesos que se reproducen con tecnología innovadora. El componente principal es un sistema de almacenamiento automático que está equipado con puestos de trabajo ergonómicos y tiene una conexión directa con los robots móviles o trenes logísticos. Para ello, el software desempeña un papel primordial. Los programas de asistencia y procesamiento de imágenes representan un complemento innovador.

La solución logística innovadora en Pankl permite realizar una estrategia zero defect

La máxima calidad y una trazabilidad continua son requisitos indispensables para la ejecución de una estrategia de cero errores en Pankl. Un almacén automático de piezas pequeñas abastece a los puestos de trabajo de montaje. Una moderna tecnología de procesamiento de imágenes comprueba cada paso de trabajo durante el ensamblaje de engranajes y garantiza un ensamblaje sin errores, así como una trazabilidad ininterrumpida. Una solución de software KNAPP completa esta combinación tecnológica.

MFC: una solución de automatización escalable y altamente flexible en miniatura

Un ejemplo para el comercio minorista de comestibles fuera de la industria de la producción es el E-Grocer MFC. En él se utiliza el OSR Shuttle™ Evo como sistema de almacenamiento y preparación. En los puestos de trabajo Pick-it-Easy conectados, los pedidos se componen de manera semiautomática. Los empleados son guiados por el proceso de preparación. A continuación, los Open Shuttle reciben directamente los pedidos y los llevan a las estanterías de gravedad del área de expedición. Las cajas se clasifican automáticamente y según diferentes criterios. La solución desarrollada se emplea en todo el mundo en comercios de comestibles de renombre, tales como Woolworths, Albertsons o Carrefour.

100% de automatización de la intralogística: cómo es la automatización total en el ámbito logístico

La automatización total de la intralogística no significa un almacén sin personas. Al contrario, se trata de un almacén lleno de tecnología donde la persona y la máquina trabajan codo con codo. El sistema de almacenamiento, los puestos de trabajo, los robots y los robots móviles autónomos colaboran unos con otros. Todo está coordinado y adaptado y persigue un objetivo: trabajar de forma eficiente, rápida y sin errores. Asimismo, también es importante aprovechar de forma óptima las enormes cantidades de datos que se generan. Con la aplicación inteligente KiSoft Analytics que enlaza los procesos logísticos con datos en tiempo real se deducen recomendaciones de operación.

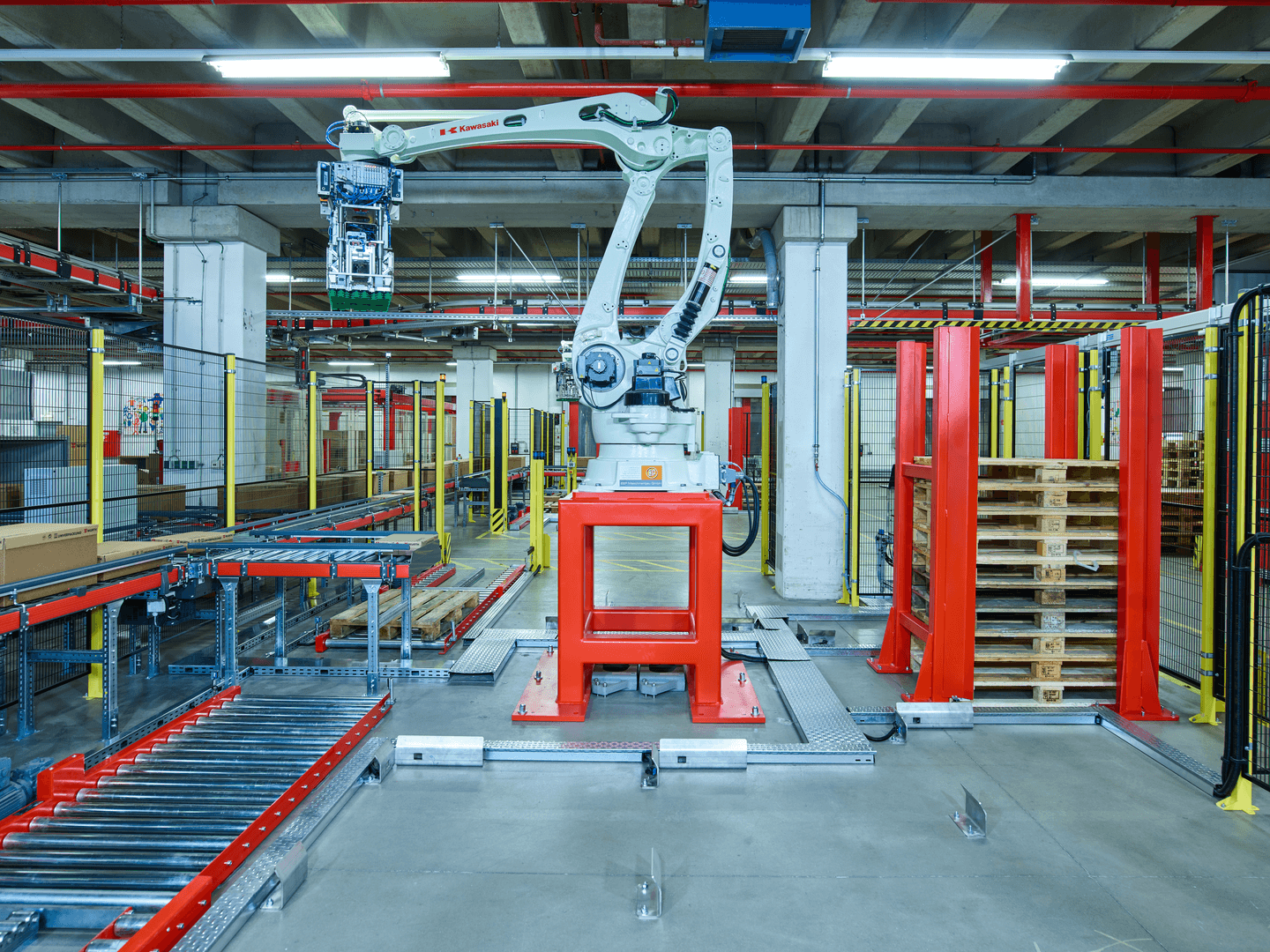

Una solución de automatización orientada al futuro ayuda a Würth a trabajar de forma más eficiente y productiva

La solución logística en Würth Österreich contiene un paquete completo de tecnología y software. Además de una formadora de cajas de cartón completamente automática, comprende un OSR Shuttle ™ Evo que se encarga del almacenamiento y la puesta a disposición secuenciada de artículos a los puestos de trabajo Pick-it-Easy Evo. Las cajas y los cartones de pedido ya listos se almacenan temporalmente en el sistema de lanzaderas y, en caso necesario, se envían al área de expedición. Antes de llegar al área de expedición, los pedidos de los clientes pasan por un control de calidad. Una ivii.photostation comprueba y documenta el contenido de la caja. Si se producen divergencias, los Open Shuttle se hacen cargo del transporte de la caja a una estación de control. Después, los medios de carga se etiquetan automáticamente y se transportan a la formadora y la tapadora de cajas automáticas. En el área de expedición, dos robots realizan el paletizado automático de los medios de carga. Mediante KiSoft Analytics, los datos se guardan a largo plazo, se detectan tendencias, se analizan errores y se llevan a cabo pasos de optimización respecto al funcionamiento y el mantenimiento.

Desde la optimización de recursos existentes en un almacén manual hasta una solución de tecnología punta, tenemos la combinación correcta en nuestra cartera de tecnología. Atendemos sus requerimientos y permitimos que el grado de automatización de la solución intralogística crezca con su empresa.

Recomendaciones de lectura adicional

¿Cómo funciona la producción inteligente del futuro? ¡Lea más sobre nuestra visión de la producción inteligente!

La automatización y la digitalización en la logística tienen un alto valor. ¿Qué tecnologías crean un valor añadido en el funcionamiento operativo?

Los datos e informaciones desempeñan un rol importante en la logística. La interconexión inteligente de información y sistemas automatizados crea un valor añadido real a través de toda la cadena de valor.

Información adicional

¿Quiere hablar con nosotros sobre el nivel óptimo de automatización de sus procesos logísticos? Entonces escríbenos a blog@knapp.com.