Pankl: control de calidad 100 % en el ensamblaje gracias a un sistema de almacén de lanzaderas e innovadores puestos de trabajo

Pankl Racing AG, con sede en Austria, forma parte del grupo internacional KTM Industries y es especialista en los sectores Aerospace, Racing y High Performance. Pankl High Performance Systems es una división de Pankl Racing AG y produce engranajes de alta calidad para motocicletas.

En 2016 se construyó un centro de producción moderno en Kapfenberg para la fabricación de engranajes de alta calidad de KTM. Todo el valor añadido resultante de la investigación, el desarrollo, la producción y las instalaciones de prueba se concentra en una única sede para hacer frente a los retos diarios de las aplicaciones de motocicletas con entusiasmo y pasión. Para la automatización del área de montaje de la nueva sede, Pankl optó por una solución de almacenamiento con innovadores puestos de trabajo para el control de calidad del ensamblaje.

Estás viendo un contenido de marcador de posición de YouTube. Para acceder al contenido real, haz clic en el siguiente botón. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más informaciónAutomatización para la implementación de una estrategia de cero errores

Debido a los elevados requisitos del rendimiento de producción, era necesario integrar toda la cadena de valor añadido bajo un mismo techo. Por esta razón, la automatización era para Pankl un factor clave con el fin de alcanzar las elevadas metas de producción.

Las exigencias de Pankl para la solución

El equipo de KNAPP comprendió enseguida lo que necesitamos. El sistema de almacenamiento automático crece con nuestros crecientes números de producción. Además, KNAPP ha desarrollado puestos de trabajo de montaje hechos a medida. El sistema se integra a la perfección en nuestro concepto basado en un proceso de fabricación con trazabilidad personalizada.

Almacén automático de piezas pequeñas e innovadores puestos de trabajo

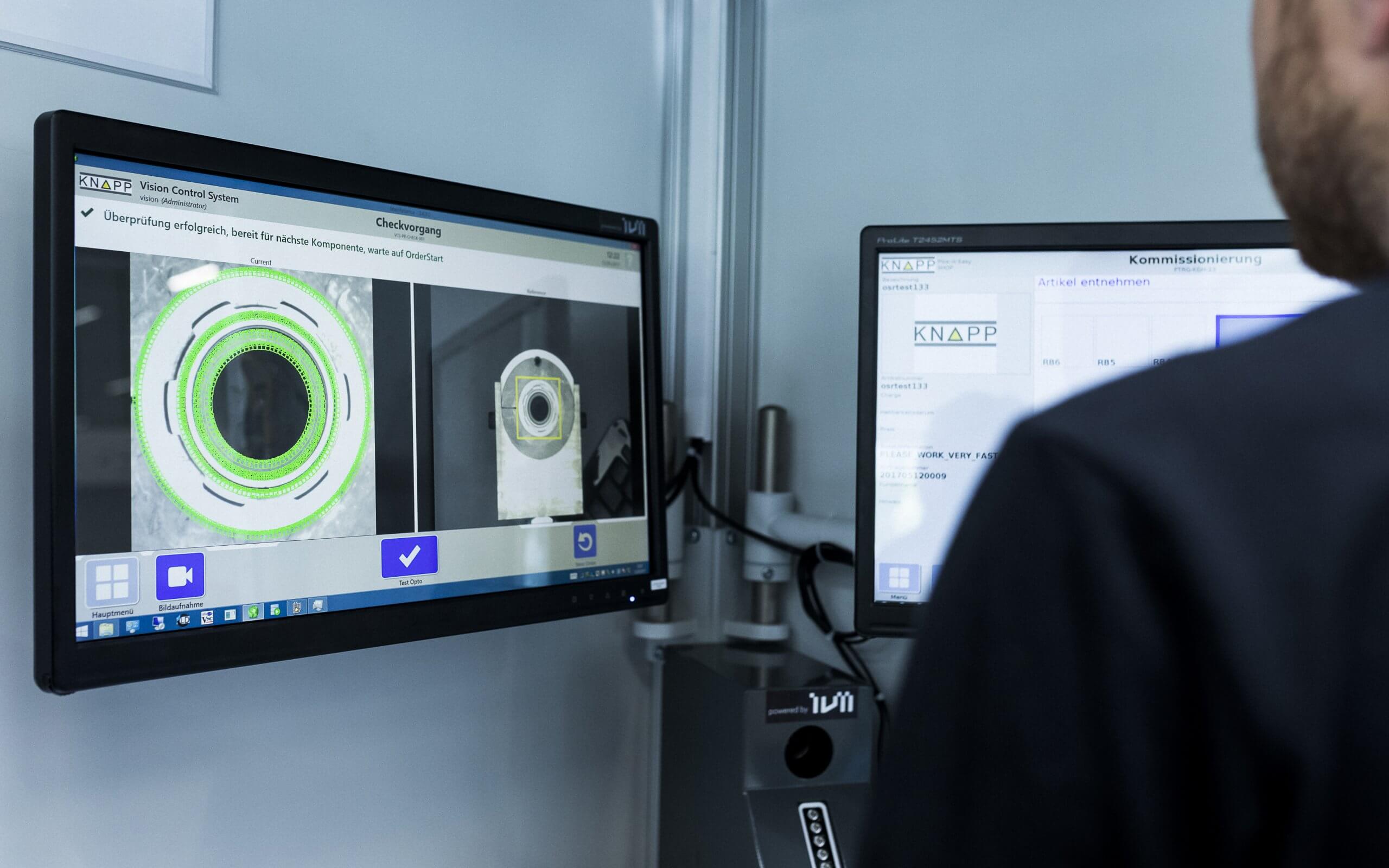

La combinación de un almacén automático de piezas pequeñas e innovadores puestos de trabajo vision smartdesk permite un abastecimiento óptimo del ensamblaje y un montaje sin errores.

En el sistema Shuttle 3D se almacenan todas las piezas que son necesarias para el ensamblaje de los engranajes. Con 12 engranajes diferentes, existe una enorme variedad de piezas que deben ponerse a disposición para el vision smartdesk en la secuencia correcta.

Gracias a la innovadora tecnología de procesamiento de imágenes, los empleados son acompañados por el proceso de montaje y reciben una respuesta en tiempo real sobre cada uno de los pasos de trabajo.

Control de calidad mediante el montaje asistido al 100 % por software

El sistema de retroinformación en tiempo real con el que está equipado el vision smartdesk supervisa el ensamblaje de los engranajes y realiza una estrategia de cero errores y una trazabilidad continua también en el proceso de montaje. Conforme a nuestra filosofía de cero errores, el sistema de reconocimiento y procesamiento de imágenes de vision smartdesk registra todos los componentes utilizados durante el montaje y comprueba cada paso de trabajo en tiempo real.

Junto al vision smartdesk hay 6 emplazamientos que están equipados con el sistema Pick-to-Light. Aquí se ponen a disposición componentes invariables, como arandelas y anillos de retención. Un sistema de transporte suministra el otro lado del puesto de trabajo de árboles y ruedas dentadas en la secuencia correcta.

En las pantallas del puesto de trabajo se visualiza, por un lado, un despiece del engranaje correspondiente (como debería ser) y, por el otro lado, una imagen actual (real). Las diferentes piezas del engranaje deben ensamblarse de forma que la imagen esperada coincida con la real.

Al finalizar el proceso de montaje, el operario inicia mediante un botón una revisión final por parte del sistema de retroinformación. El empleado visualiza el resultado en la pantalla. Verde significa: todo correcto. Rojo significa: error. El posible error se visualiza en la pantalla y puede ser corregido inmediatamente.

El enfoque del vision smartdesk es muy motivador para nuestros empleados. La interacción con el sistema tiene casi un carácter lúdico. Nuestros empleados no ven el sistema de retroinformación como una supervisión, sino como un apreciado respaldo para realizar su trabajo con la mejor calidad y más rapidez con el fin de alcanzar nuestras metas.