Alianza innovadora en la gestión de envases vacíos

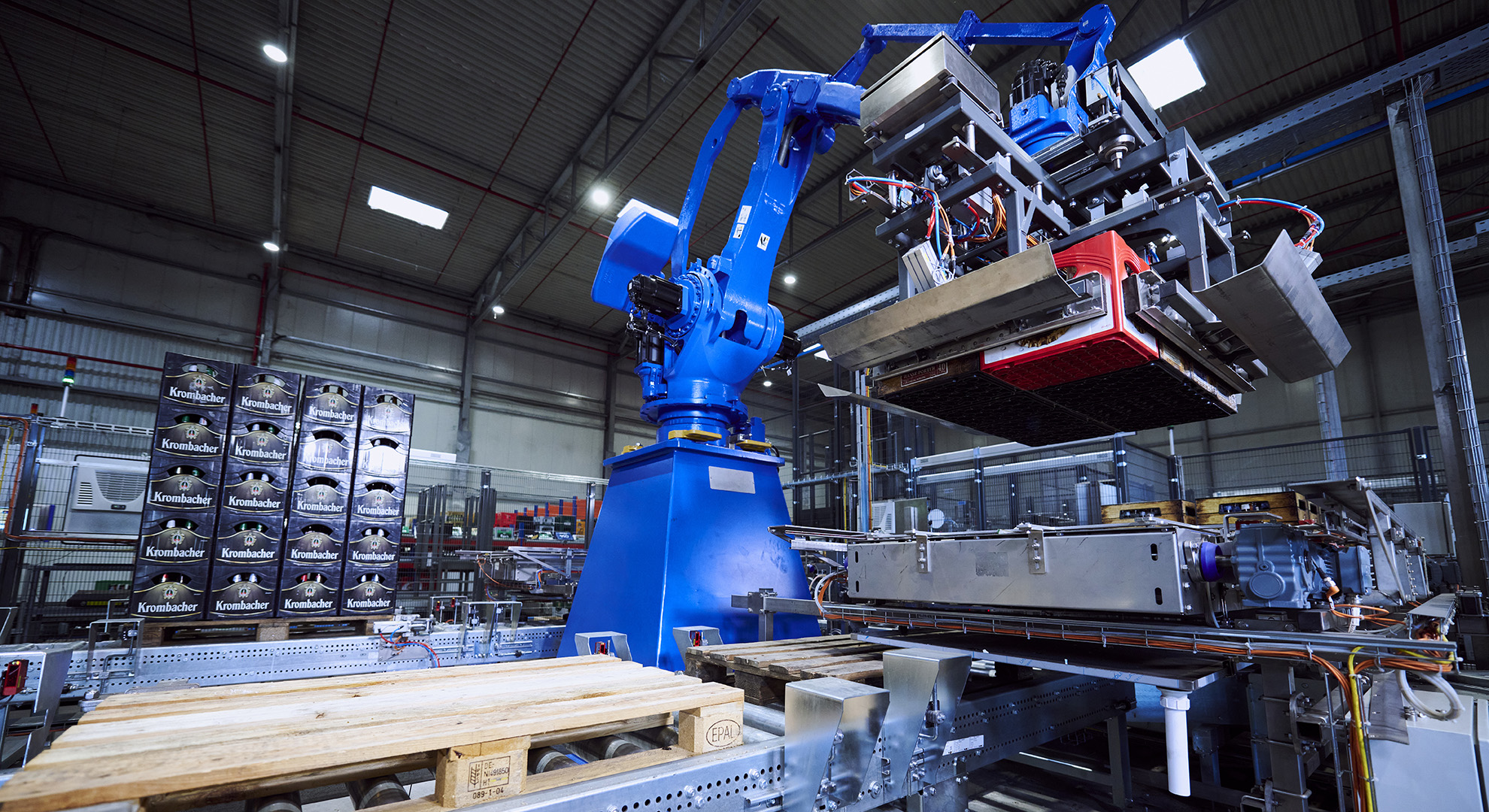

La tendencia sostenible en el sector de bebidas hacia lo retornable requiere plantas de clasificación altamente automatizadas. Las cajas y las botellas de bebidas vacías se vuelven a poner a disposición para poderse llenar de nuevo rápida y ecológicamente. Y de la misma manera se lleva a cabo en nuestro centro de clasificación en Hamm (Alemania). El concepto de envases vacíos de LLS, LOGIPACK y KNAPP permite agrupar todos los flujos de envases vacíos en una ubicación y clasificarlos de manera completamente automatizada.

Estás viendo un contenido de marcador de posición de YouTube. Para acceder al contenido real, haz clic en el siguiente botón. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más informaciónUna solución única para la gestión de envases vacíos

Gracias a la combinación única de las competencias de LOGIPACK y LLS, así como de nuestra solución de envases vacíos Reuseables Management Solutions (RMS), se genera un gran beneficio económico para embotelladoras de bebidas, comercios de comestibles y proveedores mayoristas de bebidas. Por un lado, los contenedores vacíos generados se reducen a un mínimo en el proceso de clasificación. Por otro lado, la interacción automatizada aumenta la exactitud de clasificación, la productivi-dad y el rendimiento.

Los modelos empresariales de KNAPP, LLS y LOGIPACK se comple-mentan a la perfección. Con esta innovadora alianza conseguimos un aumento significativo de la eficiencia del sistema de envases reutilizables alemán.

¿También le interesa la gestión innovadora de envases vacíos?

Deje que uno de nuestros expertos le asesore.

Con la experiencia de este concepto innovador en la sede de Hamm, planificamos crear y desarrollar conceptos parecidos en los demás centros de LOGIPACK.

Una solución única

Con nuestra solución Reusables Management Solutions (RMS), agrupamos y clasificamos todos los flujos de envases vacíos de forma totalmente automática en un solo lugar. Esto significa que los envases vacíos están listos para su clasificación en el menor tiempo posible. De este modo, cerramos el ciclo en la industria alimentaria y creamos un flujo de retorno de envases eficiente.

Millones de botellas al año

cajas por hora

cajas por hora

cajas por hora

Demanda inteligente de envases vacíos

Gracias al software instalado, el sistema sabe exactamente qué unidad de manipu-lación necesita para el mejor proceso de clasificación posible y la solicita correspon-dientemente en la entrada de mercancía. Una vez facilitada, un sistema de detec-ción automática de palets comprueba si se trata del palet correcto. A continuación, un robot de despaletizado descarga la unidad de manipulación que, a continuación, pasa por un sistema de detección. Este registra y guarda en pocos segundos la caja y las botellas individuales que contiene. Después, el sistema de detección, que es el cerebro de la solución, determina uno de los tres recorridos.

- Robot de clasificación de botellas individuales

- Robot de reembalaje de bandejas

- Sistemas de reconocimiento y control de robots

- 1 Robot de despaletizado y paletizado

A partir del momento de la detección sabemos en todo momento qué bo-tella se encuentra en qué emplazamiento de qué caja.

Clasificación automatizada de botellas individuales

Los envases vacíos no clasificados llegan al componente central de la solución, el robot de clasificación de botellas individuales. Este toma automáticamente las bote-llas individuales y las coloca en las cajas correctas. Con la base de datos guardada en el sistema de detección, crea una interacción óptima entre las unidades de mani-pulación y una cantidad mínima de contenedores vacíos. Al final de la clasificación de profundidades, los envases vacíos salen del robot clasificados por tipo.

Clasificación manual de cajas

Las unidades de manipulación que durante la detección no se pueden asignar de forma inequívoca o que no sean aptas para la clasificación automática de profundi-dades, se transportan automáticamente al área de clasificación manual. A continua-ción, los envases vacíos aptos para la clasificación se introducen de nuevo en el cir-cuito de clasificación.

Comprobación de la clasificación monoartículo y paletizado automatizado

Todas las cajas con envases vacíos ya clasificados de la entrada de mercancía o de la clasificación, llegan a continuación a un sistema de comprobación. Este comprue-ba que las unidades de manipulación reutilizables sean monoartículo. Al final del proceso, el robot de paletizado retira los envases vacíos clasificados y los coloca en palets. Gracias a la interacción única y completamente automática, las unidades de manipulación reutilizables se facilitan clasificadas por tipo en muy poco tiempo para volverlas a llenar.

Robot de reembalaje llena los contenedores vacíos con envases va-cíos en bandejas

Un robot de reembalaje completa el sistema excepcional. Procesa los envases va-cíos en bandejas de LOGIPACK de forma completamente automática. Para ello, el robot toma las botellas individuales de las bandejas y las coloca en los contenedores vacíos resultantes del proceso de clasificación anterior. A continuación, el sistema introduce las unidades de manipulación llenas en el proceso de clasificación para que al final abandonen la instalación apiladas en palets y clasificadas por tipo.

¿También le interesan

nuestras soluciones para envases vacíos?

Póngase en contacto con nosotros.