Les véhicules à guidage automatique (AGV) et les robots mobiles autonomes (AMR) ont la même tâche. Ils transportent des matériaux d’un endroit à un autre au sein d’un entrepôt. Mais les points communs entre les deux systèmes de transport sans conducteur s’arrêtent là. Car la façon dont les deux systèmes effectuent cette tâche ne pourrait être plus opposée. Découvrez maintenant :

- Les différences entre les AGV et les AMR

- Les avantages et les inconvénients des deux systèmes

- Les coûts des AGV et des AMR

L’évolution de l’AGV à l’AMR

Pendant longtemps, les AGV ou véhicules à guidage automatique, les VGA comme on les appelle également en français, étaient la seule option pour automatiser les tâches de transport internes à l’entrepôt. Ils ont été créés dans les années 50/60. Les tâches physiques lourdes, monotones et répétitives ainsi que les flux de matières ont été externalisés vers les AGV qui sont devenus incontournables.

La production de plus en plus personnalisée, appelée personnalisation de masse, a fait naître l’exigence d’une plus grande flexibilité et d’une plus grande évolutivité des systèmes de transport. La flexibilité requiert des systèmes intelligents. C’est ainsi que les robots mobiles autonomes ont fait leur entrée sur le marché dans les années 2010. Les AGV et les AMR sont donc deux termes qui nous accompagnent depuis déjà des années dans la logistique. Mais lorsqu’il s’agit d’expliquer en quoi consistent les différences, c’est le plus grand flou. Commençons donc par clarifier les concepts avant de passer aux différences.

Qu’est-ce qu’un AGV ?

Un véhicule à guidage automatique est un véhicule au sol qui dispose de son propre entraînement. Il est dirigé automatiquement et se charge donc du transport des marchandises sans opérateur. Le véhicule de transport sans conducteur ne peut se déplacer que sur un parcours tracé auparavant. Il est équipé de réflecteurs et de composants optiques et navigue à l’aide de marquages ou de boucles inductives.

Qu’est-ce qu’un AMR ?

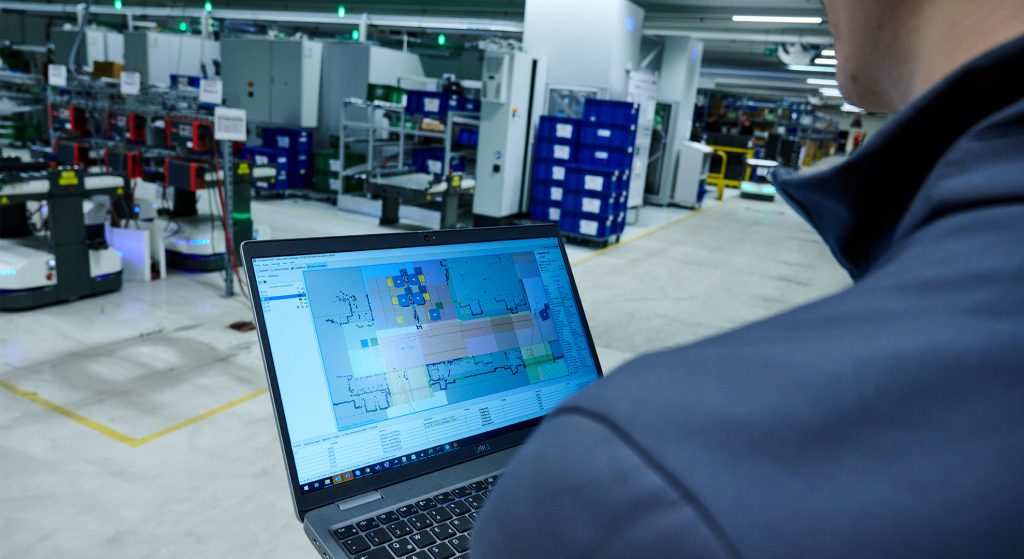

Les robots mobiles autonomes ou encore autonomous mobile robots se déplacent eux – contrairement aux AGV – dans leur environnement de manière autonome. Les AMR agissent donc en temps réel en se servant des plans digitaux de l’entrepôt et en utilisant les composants optiques les plus modernes et l’intelligence artificielle. Ils détectent de manière autonome les obstacles et les contournent tout seuls.

Comparaison entre AGV et AMR

La tâche des AGV et des AMR est la même. Les deux systèmes connectent vite et bien les différentes zones de l’entrepôt afin de les approvisionner en matériaux. Les AGV et les AMR diffèrent cependant dans leur façon de faire et ont des avantages et des inconvénients selon leur domaine d’application.

Nous avons comparé pour vous les deux systèmes de transport sur les points suivants :

Navigation : autonomie vs trajets définis

La grande différence entre les AGV et les AMR concerne la navigation des systèmes de transport sans conducteur. Les AGV transportent les marchandises sur des trajets définis et sont donc guidés. Ils s’orientent grâce à des repères artificiels tels que des fils, des pistes magnétiques, des traces optiques ou des réflecteurs, qui leur permettent de se localiser. Cela rend la planification des parcours très compliquée et nécessite souvent des mesures de transformation dans l’entreprise.

Les AMR eux se déplacent de façon autonome. Ils naviguent au moyen de cartes qui sont soit téléchargées soit créées indépendamment par les AMR. En s’appuyant sur des caméras, des capteurs et des scanners laser ainsi que sur un logiciel intelligent, les AMR déterminent automatiquement le trajet le plus court vers leur destination. Ces robots intelligents adaptent alors leurs trajets en temps réel aux informations reçues.

Sécurité : contournement des obstacles vs arrêt automatique

Aussi bien les AGV que les AMR sont absolument sûrs quand ils sont utilisés dans l’entrepôt, en raison de leurs technologies. Les deux systèmes disposent de scanners de sécurité, souvent de caméras et de nombreux autres capteurs.

Les différences résident dans la réaction des deux systèmes de transport face aux obstacles. Les AGV s’arrêtent et attendent, à l’apparition d’un obstacle, qu’il soit éliminé du chemin. Les AMR le contournent et trouvent un nouveau chemin vers leur destination. C’est l’intelligence artificielle des robots mobiles autonomes qui en a la responsabilité.

Installation : exploitation normale vs travaux de transformation

En raison de leur navigation et du logiciel intelligent, les exigences des AMR envers leur environnement sont faibles. Ils sont intégrés rapidement et sans modifications de construction dans le processus de transport interne à l’entreprise, même quand l’exploitation tourne à plein régime. Ils n’ont besoin que de peu de place pour effectuer leurs tâches de transport et peuvent également évoluer dans des lignes de rayonnage très étroites.

La situation des AGV est sensiblement différente. La planification du réseau de trajets est déjà très complexe. Des mesures de transformation du bâtiment sont souvent nécessaires si bien qu’il faut interrompre l’exploitation pour l’installation.

Flexibilité : évolutivité vs système figé

Grâce à leur mode de déplacement autonome, les AMR sont plus flexibles que les AGV intégrés de manière fixe dans l’entreprise. Les trajets et la taille de la flotte sont difficiles à modifier pour les AGV et ces changements nécessitent souvent de nouvelles mesures de transformation de l’entrepôt.

C’est là que les AMR marquent des points. Ils adaptent leurs trajets et leurs processus grâce au logiciel intelligent en très peu de temps. De même, la taille de la flotte peut être modifiée en fonction des besoins pour amortir par exemple les périodes de forte activité ou pour réagir aux changements du marché.

Fiabilité : imprévisibilité vs simplicité

Les tâches et les chemins des AGV sont très clairs et simples. Les flux de transport sont toujours traités de la même façon, les trajets ne changent pas et les véhicules s’arrêtent s’ils rencontrent des obstacles. Ce facteur a une influence positive sur la prévisibilité et la planification des AGV. Ils sont ponctuels, prévisibles et très efficaces dans l’exécution de leurs tâches de transport.

Les AMR sont souvent plus difficiles à prévoir en matière de choix des trajets. En raison de leur autonomie, il n’est pas possible de prévoir comment ils vont contourner les obstacles ou à quoi ressemble la nouvelle planification des trajets. Sur ce point, les AGV ont clairement l’avantage.

Domaines d’application : polyvalence des deux systèmes

Au départ, les AMR ont été utilisés pour transporter des charges légères et les AGV pour transporter des palettes. Aujourd’hui, les domaines d’application ne se distinguent plus guère. Les deux systèmes de transport sans conducteur se chargent de multiples tâches dans le transport interne à l’entrepôt. Les domaines d’application les plus fréquents sont l’approvisionnement des postes de travail et des lignes de production, l’appui aux processus de préparation des commandes et la connexion au système de convoyage ou aux systèmes de stockage automatiques.

Aussi bien les AGV que les AMR peuvent être parfaitement adaptés aux besoins des clients. De plus, les robots mobiles autonomes ont évolué considérablement ces dernières années. Entre temps, même le transport des palettes ne pose plus de problème aux robots de transport intelligents, comme on le voit avec notre Open Shuttle Fork. Regardez la solution pour le transport interne des palettes que nous avons réalisée chez Fronius.

Investissement : prix abordable vs intelligence

Et maintenant, quel système de transport automatique a le meilleur rapport coût-efficacité ? À première vue, les coûts d’acquisition des AGV sont souvent inférieurs à ceux des AMR. Ces derniers sont en effet plus chers en raison de leur intelligence et de la complexité de leur équipement en capteurs. Cependant, si l’on ajoute à cela le coût de l’équipement de l’environnement ainsi que la planification et l’installation plus compliquées des AGV, les coûts sont souvent plus élevés.

De plus, la mise en service entraîne des interruptions de production coûteuses, à moins qu’il ne s’agisse d’une construction entièrement nouvelle. Les AMR quant à eux sont rapides à mettre en œuvre et assurent une augmentation immédiate de l’efficacité. Et réaliser des modifications a posteriori est également nettement plus rapide et facile avec les AMR.

Encadré AGV vs AMR

AGV |

AMR |

|

| Navigation |

Navigation guidée par des lignes, pas d’intelligence propre |

Autonome, intelligence propre |

| Sécurité |

S’arrête en cas d’obstacles |

Contourne les obstacles |

| Installation |

Nécessite des modifications de construction |

Facile et rapide |

| Flexibilité |

Difficile à modifier/dimensionner |

Facile et rapide à modifier/dimensionner |

| Fiabilité |

Très fiable |

Difficile à prévoir |

| Domaines d’application |

Tâches de transport internes de tout type |

Tâches de transport internes de tout type |

| Investissement |

Coûts d’acquisition faibles, coûts de construction supplémentaires |

Valeur d’acquisition plus élevée, pas de mesures de construction |

AGV vs AMR – Quel est le meilleur choix ?

Vous vous demandez maintenant quels critères retenir pour choisir le système de transport sans conducteur ? Les questions suivantes sont décisives dans le choix entre AGV et AMR :

- Pour quelles tâches de transport le système doit-il être utilisé ?

- Le système doit-il être modifiable et évolutif ?

- Les flux de marchandises sont-ils constants ou soumis à une forte dynamique ?

Pour des trajets identiques, des flux de matières constants et un faible nombre d’obstacles, il est préférable d’utiliser les AGV. Ils sont dans ce cas moins chers et accomplissent leurs tâches avec précision et fiabilité. Cependant, si les trajets et les tâches de transport varient, les AMR sont assurément le meilleur choix.

Mais planifier une solution d’automatisation globale est bien plus complexe que de choisir entre les AGV et les AMR. Ils font souvent partie d’une solution hybride. On entend par là un mixte de systèmes de transport sans conducteur, de systèmes de convoyage manuels et automatisés, de stations de prélèvement modernes et de trafic mixte. Par ailleurs, le composant clé de toute solution d’automatisation réussie ne doit pas manquer – un logiciel intelligent. Notre étude de cas chez Magna Assamstadt vous montre à quoi peut ressembler dans la pratique une telle solution d’automatisation

Les robots mobiles autonomes vos intéressent ?

Nous vous informons volontiers !

Recommandations de lecture

Optimiser les processus et accroître la performance grâce à l’automatisation. Quel degré d’automatisation convient à votre entreprise ? Dans cet article, nous présentons les différentes formes que peut prendre un aménagement : de l’entrepôt manuel innovant à l’automatisation complète.

Digmesa, fabricant de débitmètres, automatise l’approvisionnement de la production avec l’Open Shuttle. Découvrez la solution flexible dans l’interview avec les dirigeants du groupe Digmesa.

Dans des moments comme ceux que nous vivons actuellement l’approvisionnement joue un rôle essentiel. Quelles sont les tendances et évolutions de marché qui influencent l’industrie de production ? Comment réagir à ces défis ? Voici les thèmes que nous allons traiter dans la première partie de la contribution Approvisionner intelligemment la production.

Informations complémentaires

Plus d’informations sur les Open Shuttle de KNAPP :