LOGIPACK & LLS: Une alliance innovante dans la gestion des emballages consignés

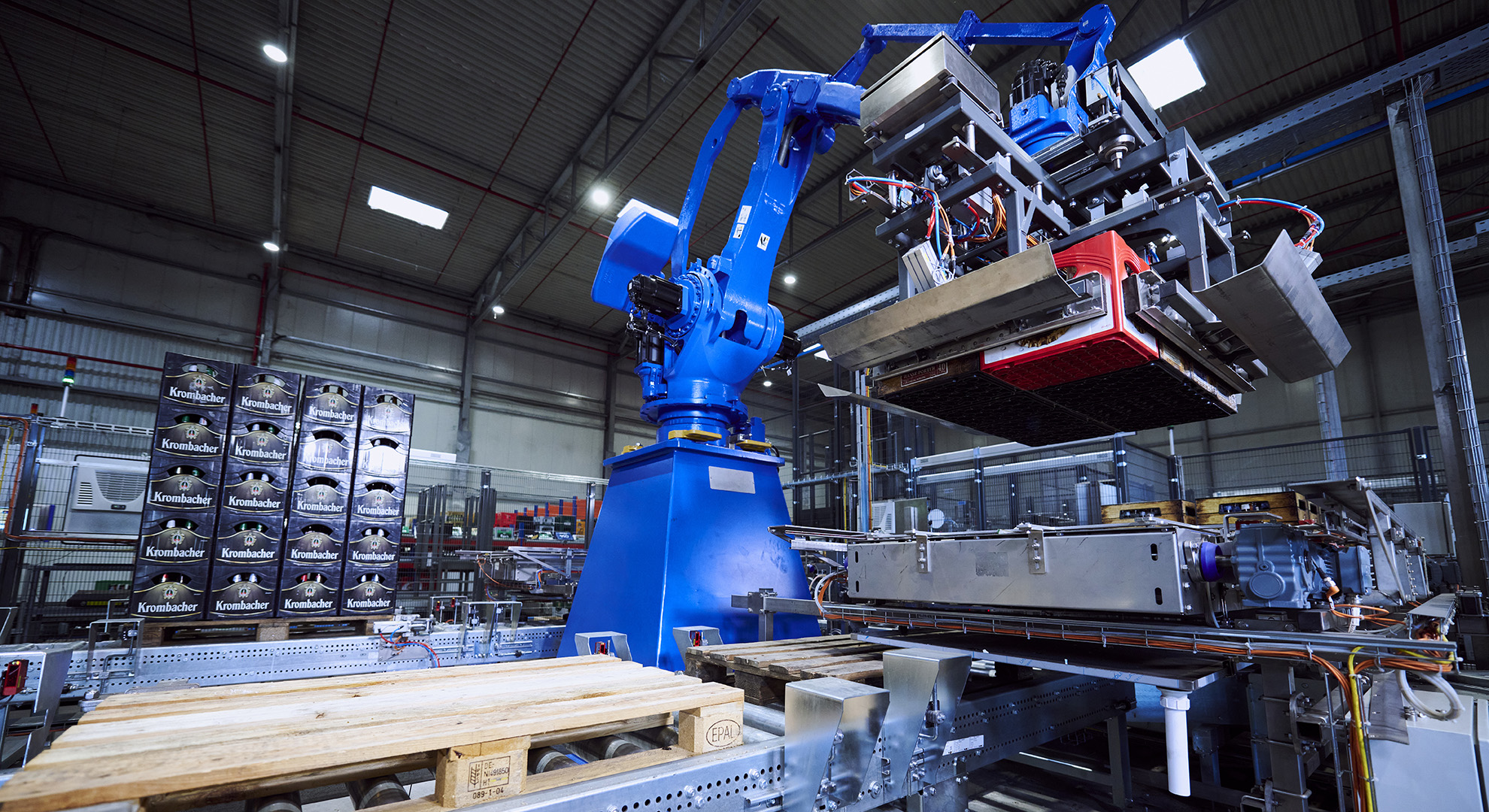

La tendance durable dans le secteur des boissons à une utilisation croissante des récipients réutilisables nécessite des systèmes de tri hautement automatisés. Les caisses et les bouteilles vides doivent être mises à disposition rapidement et en préservant les ressources pour leur remplissage. Comme dans notre centre de tri à Hamm (Allemagne). Là, la conception des emballages consignés de LLS, LOGIPACK et de KNAPP rend possible le regroupement de tous les flux d’emballages consignés sur un site et leur tri de façon entièrement automatique.

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informationsUne solution unique pour la gestion des emballages consignés

Grâce à la combinaison unique des compétences de LOGIPACK et LLS ainsi que de notre solution pour emballages consignés Reusables Management Solution (RMS), les embouteilleurs, les distributeurs de produits alimentaires et le commerce de gros spécialisé des boissons profitent d’un avantage économique important. D’une part, le processus de tri crée un minimum de caisses vides. D’autre part, la synergie entièrement automatique augmente la précision du tri, la performance et le débit.

Les modèles commerciaux de KNAPP, LLS et LOGIPACK se complètent de façon optimale. Cette alliance innovante nous permet d’augmenter significativement l’efficacité du système de récipients réutilisables allemand .

Vous aussi, vous êtes intéressé par une gestion innovante des emballages vides ?

Demandez conseil à l’un de nos experts.

Après avoir expérimenté cette conception innovante sur le site de Hamm, nous prévoyons de mettre sur pied et de continuer à faire évoluer des concepts similaires dans les autres centres LOGIPACK.

Eine einzigartige Lösung

Avec notre solution Reusables Management Solutions (RMS), nous regroupons et trions tous les flux d’emballages vides sur un site de manière entièrement automatique. Les emballages vides sont ainsi prêts à être triés dans les plus brefs délais. Nous bouclons ainsi la boucle dans l’industrie alimentaire et créons un flux de retour efficace des emballages.

millions de bouteilles par an

caisses par heure

caisses par heure

caisses par heure

Les points forts de notre solution

Grâce au logiciel intégré, le système sait exactement de quels supports de conditionnement il a besoin pour un processus de tri optimal et il les demande dans l’entrée des marchandises. Une fois les supports de conditionnement insérés intervient la détection automatique des palettes qui vérifie qu’il s’agit bien de la bonne palette. Puis un robot de dépalettisation décharge les supports de conditionnement qui passent ensuite par un système de détection. Celui-ci entre et enregistre en quelques secondes la caisse et les bouteilles à l’unité qui s’y trouvent. Ensuite, la détection qui est le cerveau de la solution, détermine un des trois trajets.

- robot de tri des bouteilles à l’unité

- robot de reconditionnement des plateaux

- systèmes de reconnaissance et de contrôle pour la commande de robots

- 1 robot de dépalettisation et de palettisation

À partir du moment de la détection, nous savons toujours quelle bouteille se trouve dans quel emplacement et dans quelle caisse .

Tri entièrement automatique des bouteilles à l’unité

Les emballages vides non triés sont acheminés vers le cœur de la solution, le robot de tri des bouteilles à l’unité. Celui-ci prend automatiquement les bouteilles à l’unité et les place dans les bonnes caisses. Grâce à la base de données définie sur la base de la détection, le robot crée une interaction optimale entre les supports de conditionnement et un nombre minimal de caisses vides. À la fin du tri en profondeur, les emballages vides sortent du robot, triés par type.

Tri des caisses manuel

Les supports de conditionnement que la détection ne peut pas attribuer de façon univoque ou qui ne sont pas prévus pour le tri en profondeur automatique vont automatiquement dans une zone de tri manuel. Ensuite, les emballages vides pouvant être triés rejoignent de nouveau le cycle de tri.

Vérification du tri sélectif par type et palettisation entièrement automatique

Toutes les caisses avec des emballages vides déjà triés de l’entrée des marchandises ou du tri arrivent finalement à un système de contrôle. Celui-ci vérifie que les supports de conditionnement réutilisables sont bien triés par type. À la fin du processus, le robot de palettisation requiert les emballages vides triés et les place sur les palettes. Grâce à cette synergie unique et entièrement automatique, les supports de conditionnement réutilisables triés par type sont prêts à être remplis de nouveau très rapidement.

Le robot de reconditionnement remplit les caisses vides avec les emballages vides pour plateau

Un robot de reconditionnement complète le système unique. Il traite entièrement automatiquement les emballages vides pour plateau de LOGIPACK. Pour cela, le robot prend les bouteilles à l’unité des plateaux et les place dans les caisses vides qui ont été créées lors du processus de tri en amont. Ensuite, le système achemine les supports de conditionnement remplis vers le processus de tri pour qu’eux aussi quittent finalement l’installation en étant triés par type et empilés sur des palettes.

Vous aussi, vous êtes intéressé par

nos solutions pour les emballages vides ?

Contactez-nous dès maintenant.