Automobil-Branche im Wandel

Im Zeitalter der Digitalisierung stehen Unternehmen im permanenten Spannungsfeld zwischen Qualität, Performance und Kosten. Vor allem für die Automobil-Branche zeigt sich dies in der Individualisierung der gesamten Produktionskette. Zum Beispiel haben Kunden enormen Freiraum, um ihre Fahrzeuge nach individuellen Wünschen zu gestalten. Die Produktvarianz reicht von A wie Automatik bis Z wie Zierteile, was zu einer steigenden Anforderung an die Produktion führt.

Was bedeutet das für Produktionsbetriebe?

Die Automobil-Branche befindet sich im Wandel: Die Vernetzung der digitalen Prozesse sowie die Anforderungen an die Mitarbeiter bezüglich Fähigkeiten und Kompetenzen verändern sich damit deutlich. Es gibt eine immer höhere Produktvarianz, nahezu jeder Kunde möchte sein individuelles Auto gefertigt haben – in kürzester Zeit! Mit zunehmender Variantenvielfalt steigt somit die Produktionskomplexität und der enorme Druck an die Mitarbeiter.

Mit innovativen Arbeitsplätzen gerüstet für die Zukunft

Zwei steirische Unternehmen, beide in der Automobil-Branche tätig, haben die Herausforderung erkannt und rüsten sich für die Zukunft: Sie holen sich innovative Arbeitsplatzlösungen aus der KNAPP-Gruppe, nämlich von KNAPP Industry Solutions und ivii GmbH. Auf diese Weise sind sie gewappnet für die Individualisierung der Produktionskette inmitten der Digitalisierung.

Einige von Ihnen kennen das grün-gelbe Logo von einem LKW auf der Autobahn, andere kennen die Firma namentlich: Jerich International ist ein Zulieferer von Karosserieteilen, mit Headquarter in Gleisdorf und Tochtergesellschaften weltweit.

Herbert Jerich Jr. erkannte die Herausforderung der Individualisierung trotz Digitalisierung, der 100% Qualität und just-in-time Lieferung. Er möchte Qualitätsprozesse optimieren und gleichzeitig seine Mitarbeiter entlasten.

Nur 3 Fehler pro Jahr sind erlaubt

„Qualität hat oberste Priorität.“, meint Herbert Jerich Junior im Interview mit Victoria von ivii. Seine Mitarbeiter prüfen die Karosserieteile 8 Stunden am Tag, im 6-Augen-Prinzip. Eine kurze Konzentrationsschwäche, Müdigkeit oder Ablenkung können zu fatalen Fehlern führen. Drei Fehler dürfen Jerich Mitarbeitern pro Kunde im Jahr passieren – und das bei einer Überprüfung von 100.000 Teilen pro Jahr! Wenn mehr als drei Fehler passieren, verliert Jerich den wichtigen Status als A-Lieferant bei seinen Kunden. Im schlimmsten Fall wird sogar die Zulassung als Lieferant für einen gewissen Zeitraum gesperrt. Als Fehler gilt beispielsweise ein falsches Karosserieteil auszuliefern. Auch ein überklebter Barcode wird als Fehler angesehen.

Digitales Auge unterstützt Mitarbeiter bei der Qualitätssicherung

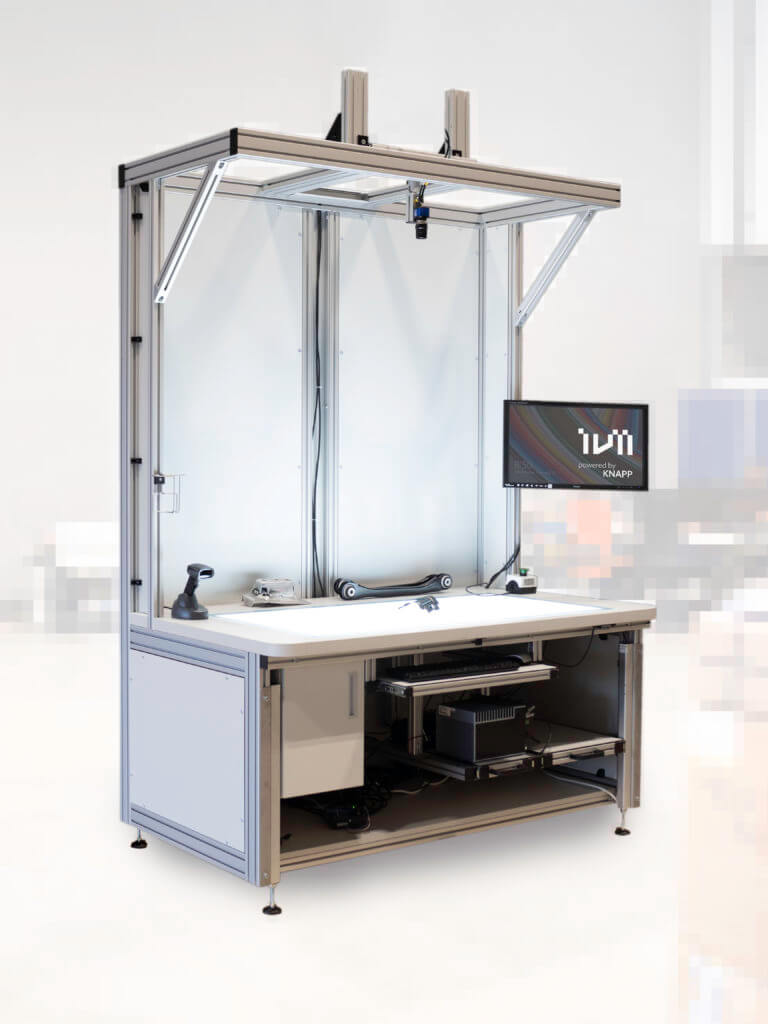

Um diese hohen Anforderungen an Qualität zu erfüllen und gleichzeitig die Mitarbeiter zu entlasten, hat sich Jerich auf die Suche nach einem System gemacht, das dem menschlichen Auge am ähnlichsten ist – ein digitales Auge sozusagen. Und nun wird ein ivii.smartdesk mit integriertem Bildverarbeitungssystem und optimalem Belichtungskonzept die Mitarbeiter in der täglichen Arbeit optimal unterstützen.

Es gibt unterschiedliche Wege, die Qualität in der Produktion zu erhöhen und Mitarbeiter zu entlasten. Einer davon ist der Einsatz von industrieller Bildverarbeitung von ivii.

Jerich International investiert in die Zukunft und wertet seine Kommissionier-Arbeitsplätze mit innovativer Bildverarbeitungstechnologie von ivii auf – immer mit dem Fokus Mensch.

Der Mehrwert? Mehr Qualität.

Es gibt keine Arbeitskraft, die so vielseitig und flexibel einsetzbar ist wie der Mensch. Wieso also nicht den Menschen von schweren Aufgaben befreien und ihm intelligente Technologien unterstützend zur Seite stellen? Die Jerich-Mitarbeiter werden durch den ivii.smartdesk unterstützt, sind aber dennoch die ausführende Kraft. Das innovative Bildverarbeitungssystem gibt just-in-time Feedback an den Mitarbeiter, das heißt falls ein Arbeitsschritt nicht in Ordnung war, meldet es das System sofort. Das hat den Vorteil, dass nicht erst beim Kunden der Fehler erkannt wird, sondern direkt vom Mitarbeiter im Prozess ausgebessert werden kann.

Gleichzeitig wird das integrierte System von Jerich mit Daten gefüttert, die man später für Auswertungen nutzen kann. Dank der einfachen Usability können neue Mitarbeiter schnell eingelernt werden – dies spart Zeit und Ressourcen. Mit Bildverarbeitungssystemen von ivii bieten wir Mitarbeitern einen ergonomischen Arbeitsplatz, wo körperliche Anstrengung durch den Einsatz intelligenter Bildverarbeitungslösungen gemindert wird. Problem gelöst!

Mehr zum ivii.smartdesk und Bildverarbeitung von ivii finden Sie hier.

Auch der Automobilhersteller Magna Steyr setzt den Fokus auf Qualitätssicherung. Magna Steyr ist weltweit führender markenunabhängiger Entwicklungs- und Fertigungspartner der Automobilhersteller und setzt auf innovative Automatisierungstechnik von KNAPP.

20 individuelle Kabelbäume pro Stunde

Für ein neues Fahrzeugprojekt müssen im Endausbau Kabelbäume für Fahrzeugtüren für 20 Autos pro Stunde in der richtigen Reihenfolge an der Produktionslinie bereitgestellt werden. Aufgrund der vielen verschiedenen Kombinationsmöglichkeiten ist eine manuelle Kommissionierung schwer umsetzbar. Deshalb entschied sich Magna Steyr für ein automatisches Kleinteilelager von KNAPP am Standort in Werndorf, wo die Kommissionierung der einzelnen Kabelbäume für die weitere Verbauung an der Linie stattfindet.

Für Anforderungen der Zukunft gewappnet

Kern der Lösung ist ein OSR Shuttle™, das einen ergonomischen Kommissionierarbeitsplatz der Pick-it-Easy-Serie versorgt. Das OSR Shuttle™ ist ideal für Hochleistungsanwendungen und in Größe, Leistung und Funktion skalierbar. Eine fehlerfreie Kommissionierung wird durch Einzelartikelchecks sichergestellt. Durch das Scannen des Barcodes auf jedem Kabelbaum wird überprüft, ob der richtige Artikel für das richtige Auto kommissioniert wird. Auf diese Weise führt Magna bereits eine Qualitätskontrolle im Zuge der Produktion durch. Die Kabelbäume werden richtig vernetzt, das neue Auto kann ausgeliefert werden, der Kunde ist glücklich.

Veränderung bringt Chancen in der Automobilindustrie

Die Automobilindustrie steht vor großen Veränderungen. Technologische Umwälzungen, neue, finanzstarke Wettbewerber und neue plattformbasierte Geschäftsmodelle sind nur die bedeutendsten Faktoren. Zur Bewältigung dieser vielfältigen Veränderungen benötigt die Automobilindustrie leistungsfähige Prozesse und Fachkräfte, die in kürzester Zeit eingelernt sind.

Wir sehen Veränderungen als Chancen. Mit unseren innovativen Arbeitsplatzkonzepten wollen wir, dass Mitarbeiter in der Produktion an smarten Arbeitsplätzen arbeiten, die viel mehr sind als nur ein Schreibtisch: Qualitätssichernde Software im Hintergrund und die unkomplizierte Bedienung dieser Software am Arbeitsplatz helfen Zeit und Kosten zu reduzieren. Der 100% Qualität steht nichts mehr im Wege. Jerich International und Magna Steyr sind bereit für die Zukunft.

Wir sind bereit für die Zukunft. Sie auch?

Weiterführende Leseempfehlungen

Neue Technologien verändern auch das Arbeitsumfeld des Menschen in Logistik und Produktion. Smart Worker nennen wir bei KNAPP diese neue Generation von Arbeitskräften der Zukunft. Im nachfolgenden Beitrag nimmt uns ein Smart Worker mit auf eine Reise in die Arbeitswelt von morgen.

Pick-it-Easy Evo: Die all-in-one-Arbeitsstation befördert den Lagerarbeiter zum Smart Worker und macht aus einem einfachen Arbeitsplatz in Lager und Produktion ein Arbeitserlebnis.

Unsichtbar. Unverzichtbar. Unterschätzt. Software. Software: unsichtbar, unverzichtbar – und viel zu oft völlig unterschätzt. Auch wenn es uns häufig nicht bewusst ist, Software begleitet…