Intelligente und flexible Prozesse

Auftragsspitzen am Black Friday, Micro Fulfillment im Online-Lebensmittelhandel oder die vernetzte Produktion. Die Anforderungen an Produktion und Logistik sind heute vielfältig. Im Grunde geht es aber immer darum, Waren, Daten, Menschen und Orte flexibel miteinander zu vernetzen und die Prozesse einfach, sicher und wirtschaftlich zu gestalten. So einfach das in der Theorie klingt, wie gelingt dies in der Praxis? Zum Beispiel mit unserer Systemlösung OSR Shuttle™ Evo+, einer Kombination aus automatischem Lagersystem, autonomen mobilen Robotern (AMR) und intelligenter Software.

Wir beleuchten für Sie einige Anwendungen aus dem Alltag in Produktion und Distribution.

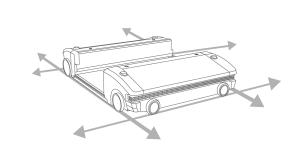

Das Grundprinzip von OSR Shuttle™ Evo+ ist sehr einfach. Es bedeutet: zentral lagern im OSR Shuttle™ Evo, Lagerbereiche und Arbeitsplätze flexibel vernetzen mit den autonomen mobilen Robotern (AMR), den Open Shuttles. Dadurch lassen sich die Prozesse in Lager und Produktion intelligenter und flexibler gestalten.

Christoph Gailberger, Product Manager Storage Systems

Wie funktioniert OSR Shuttle™ Evo+? Welche Vorteile bringt die Kombination von automatischem Lagersystem und autonomen mobilen Robotern? Das sehen Sie in diesem Video.

Beispiel 1: Temporäre Arbeitsplätze mit autonomen mobilen Robotern vernetzen

Stellen Sie sich vor, es ist Black Friday. Zusammen mit dem Weihnachtsgeschäft zählt er zu den umsatzstärksten Tagen für den Handel. Wenn am Black Friday die Auftragszahlen in die Höhe schnellen, dann geht im Distributionslager sprichwörtlich die Post ab. Das logistische System muss zuverlässig Höchstleistungen bringen und die Anzahl der Mitarbeiter steigt stark an. Diese Mitarbeiter arbeiten in der Regel an temporären Arbeitsplätzen, die nur für auftragsstärkste Saison rund um Black Friday und Weihnachten aufgebaut werden.

Wie lassen sich diese temporären Arbeitsplätze nun effizient und flexibel mit dem Gesamtsystem vernetzen?

Dies gelingt mit flinken autonomen mobilen Robotern (AMR), den Open Shuttles. Die Open Shuttles bringen die benötigten Waren aus dem OSR Shuttle™ Evo just-in-time zu den Arbeitsplätzen. Auch Materialien wie Geschenkkarten bringen die Open Shuttles. So können zum Beispiel auch Kitting-Prozesse wie das Zusammenstellen von Geschenksboxen einfach umgesetzt werden.

Und was machen die Open Shuttles den Rest des Jahres? Diese Frage beantwortet uns Gregor Schubert-Lebernegg, Product Manager für Open Shuttles bei KNAPP.

Autonome mobile Roboter können ganzjährig im Lagerbetrieb unterstützen. Zum Beispiel bei Transporten vom Wareneingang in verschiedene Lagerbereiche, bei Retouren, Value-Added Services oder Qualitätskontrollen. Da die Anzahl der Open Shuttles in der Flotte skalierbar ist, lässt sich die Leistung genau auf den Bedarf anpassen. Für Unternehmen, die hohe saisonale Auftragsspitzen haben, bieten wir auch ein attraktives Leih-Modell für unsere Open Shuttles.“

Gregor Schubert-Lebernegg, Product Manager Open Shuttles

Beispiel 2: Unterstützung beim effizienten Retourenmanagement

Bestellt, nicht gefallen, nicht gepasst, zurückgeschickt: Gerade im E-Commerce-Fashion-Bereich kann der Anteil der Retouren 30-40 Prozent betragen. Die Bearbeitung von Retouren ist zeitaufwändig und kostenintensiv.

Haben Sie sich vielleicht auch schon einmal gefragt, wie sich Retouren noch effizienter bearbeiten lassen?

Eine Möglichkeit zur Unterstützung bei Retourenprozessen ist der Einsatz von Open Shuttles. Diese können Retourenpakete vom Wareneingang zum Retourenarbeitsplatz bringen. Außerdem können sie geprüfte und neu verpackte Ware zum zentralen Lagersystem OSR Shuttle™ Evo oder zum dynamischen Taschenspeicher transportieren.

Beispiel 3: Vernetzte und digitalisierte Prozesse in der smarten Produktion

Die Layouts von modernen Produktionen ändern sich immer wieder. Ein Grund dafür ist, dass die Produktivität pro Quadratmeter eine wichtige Kennzahl ist. Deswegen wird häufig umgebaut und optimiert, zum Beispiel, wenn eine neue Produktionsmaschine integriert wird. Eine weitere große Herausforderung an Produktionsbetriebe ist der hohe Individualisierungsgrad, der heute gefordert ist: die sogenannte mass customization. Dieser Trend macht es mehr denn je erforderlich, Fertigungsinseln und Fertigungsprozesse flexibel zu vernetzen.

Ausgehend von diesen Anforderungen ist der Einsatz von einem klassischen Fördertechniksystem häufig zu starr und unwirtschaftlich. Einfacher, flexibler und wirtschaftlicher gelingt diese Vernetzung mit der Systemlösung OSR Shuttle™ Evo+:

- Rohstoffe und Verbrauchsmaterialien lagern im zentralen Lagersystem OSR Shuttle™ Evo.

- Die autonomen mobilen Roboter (AMR) Open Shuttles bringen die Rohstoffe und Materialien zu den Fertigungsinseln. Fertigungsschritte können so individuell gestaltet werden.

- Halbfertige oder fertige Produkte bringen die Open Shuttles zurück zum OSR Shuttle™ Evo zum Puffern.

Die Open Shuttles benötigen keine Leitlinien und planen ihre Routen selbst. So können laufend neue Fertigungsinseln integriert, versetzt oder entfernt werden.

Beispiel 4: Micro Fulfillment für Online-Lebensmittelhandel

Das sogenannte Micro Fulfillment ist ein neuer Trend im Onlinehandel für Lebensmittel, auf den aktuell bereits große Lebensmittelhändler aus den USA setzen. Dabei wird ein Mini-Lager, das etwa ein Achtel eines typischen Supermarkt-Layouts beansprucht, direkt an den Supermarkt angeschlossen. Kunden bestellen ihren Einkauf über eine App und können diesen innerhalb von 30 Minuten im Shop abholen oder bekommen diesen zugestellt. Auf diese Weise lassen sich Bearbeitungskosten und Last-Mile-Kosten einsparen.

Auch bei der Umsetzung eines Micro Fulfillment Centers spielt die Kombination aus Lagersystem OSR Shuttle™ Evo und Open Shuttle eine wichtige Rolle.

- Die Waren lagern im OSR Shuttle™ Evo und werden an ergonomischen Ware-zur-Person-Arbeitsplätzen kommissioniert.

- Die Open Shuttles holen die fertigen Aufträge ab und transportieren diese zu einem Durchlaufregal.

- Jeder Kundenauftrag ist einer Pufferstrecke zugeteilt. So ist sichergestellt, dass jeder Kunde den richtigen Einkauf bekommt.

Eine Lösung – viele verschiedene Anwendungsbereiche in Logistik und Produktion. Für welche logistischen Prozesse würden Sie OSR Shuttle™ Evo+ nutzen? Wir freuen darauf, mit Ihnen über Ihren Ideen zu diskutieren. Schreiben Sie uns auf blog@knapp.com.

Weiterführende Leseempfehlungen

Unterschiedlichen Strukturen führen dazu, dass die Last Mile – also die Strecke, die vom Lager zum Kunden zurückgelegt wird – für jeden Onlinehändler individuell ausfällt.

Die Automobil-Branche ist im Wandel. Im nachfolgenden Beitrag lesen Sie wie man mit innovativen Arbeitsplätzlösungen die Qualität in der Produktion von Autos steigert.

Neue Technologien verändern auch das Arbeitsumfeld des Menschen in Logistik und Produktion. Smart Worker nennen wir bei KNAPP diese neue Generation von Arbeitskräften der Zukunft. Im nachfolgenden Beitrag nimmt uns ein Smart Worker mit auf eine Reise in die Arbeitswelt von morgen.

Zusätzliche Informationen

Wie funktioniert OSR Shuttle™ Evo+?

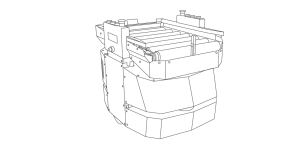

OSR Shuttle™ Evo

Waren, Rohstoffe, Aufträge lagern zentral im automatischen Lagersystem. Dies ist effizient und platzsparend.

Open Shuttles

Die autonomen mobilen Roboter übernehmen die Transportaufgaben zum und vom OSR Shuttle™ Evo. So vernetzen sie jeden Ort in der Anlage mit dem automatischen Lagersystem.

KiSoft

Die spezialisierte Logistik-Software bringt die nötige Intelligenz in alle Prozesse. Denn sie steuert, überwacht und optimiert laufend alle Abläufe.