Automated Guided Vehicles (AGV) und autonome mobile Roboter (AMR) haben eine Aufgabe. Sie transportieren Materialien innerhalb eines Lagers von einem Ort zum anderen. Damit enden aber schon die Gemeinsamkeiten der fahrerlosen Transportsysteme. Denn in der Ausführung dieser Aufgabe könnten die zwei Systeme nicht konträrer sein. Lernen Sie jetzt:

- Unterschiede zwischen AGV und AMR

- Vor- und Nachteile beider Systeme

- Kosten AGV und AMR

Die Entwicklung vom AGV zum AMR

Lange Zeit waren AGVs bzw. fahrerlose Transportfahrzeuge (FTF), wie wir sie im deutschen Sprachgebrauch nennen, die einzige Option, um internen Transportaufgaben zu automatisieren. Sie entstanden in den 50/60er-Jahren. Schwere körperliche, eintönige und sich ständig wiederholende Tätigkeiten und Materialflüsse wurden an AGVs ausgelagert und waren nicht mehr wegzudenken.

Mit der zunehmenden kundenindividuellen Produktion, der sogenannten Mass Customization entstand die Anforderung nach mehr Flexibilität und Skalierbarkeit der Transportsysteme. Flexibilität erfordert intelligente Systeme. Somit kamen in den 2010er Jahren autonome mobile Roboter auf den Markt. AGV und AMR sind also zwei Begriffe, die uns bereits seit Jahren in der Logistik begleiten. Doch geht es darum, zu klären, worin die Unterschiede liegen, taucht ein großes Fragezeichen auf. Lassen Sie uns aus diesem Grund zu Beginn die Begrifflichkeiten klären, bevor wir auf die Unterschiede eingehen.

Was ist ein AGV?

Ein Automated Guided Vehicle ist ein flurgebundenes Fahrzeug, das über einen eigenen Antrieb verfügt. Es wird automatisch gesteuert und kommt somit für den Transport von Waren ohne Bediener aus. Das fahrerlose Transportfahrzeug kann sich nur auf einer zuvor entworfenen Route bewegen. Es ist mit Reflektoren und Sensorik ausgestattet und navigiert mit Hilfe von Markierungen oder Induktionsschleifen.

Was ist ein AMR?

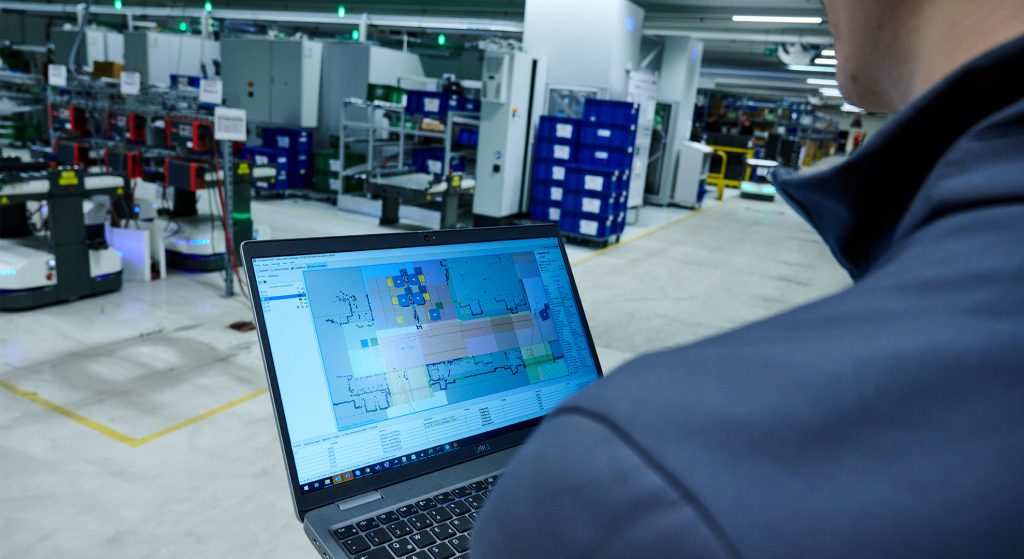

Autonome mobile Roboter oder auch autonomous mobile robots bewegen sich – im Gegensatz zu AGVs – in ihrer Umgebung selbständig. AMR agieren also in Echtzeit. Dies tut der AMR über digitale Pläne des Lagers und mithilfe modernster Sensorik und künstlicher Intelligenz. So erkennen sie selbständig Hindernisse und umfahren diese eigenständig.

Vergleich AGV vs. AMR

Die Aufgabe von AGVs und AMR ist die gleiche. Beide Systeme vernetzen schnell und einfach verschiedene Unternehmensbereiche, um diese mit Materialien zu versorgen. In der Ausführung unterscheiden sich AGVs und AMR und bringen je nach Einsatzbereich Vor- und Nachteile mit sich.

Wir haben die zwei Transportsysteme in folgenden Punkten für Sie verglichen:

Navigation: Autonomie vs. festgelegte Routen

Der größte Unterschied zwischen AGVs und AMR liegt in der Navigation der fahrerlosen Transportsysteme. AGVs transportieren die Waren auf festgelegten Routen und sind somit spurgebunden. Sie orientieren sich an künstlichen Landmarken wie Drähten, Magnetstreifen, optischen Spuren oder Reflektoren, die ihnen eine Lokalisierung ermöglichen. Dies macht die Planung der Fahrtrouten sehr aufwendig und erfordert häufig Umbaumaßnahmen im Betrieb.

AMR hingegen fahren autonom. Sie navigieren anhand von Karten, die entweder hochgeladen oder durch den AMR eigenständig erstellt werden. Mit Unterstützung von Kameras, Sensoren und Laserscannern sowie einer intelligenten Software ermittelt der AMR automatisch den kürzesten Weg zum Ziel. Dabei passen die intelligenten Roboter ihre Routen in Echtzeit an die empfangenen Informationen an.

Sicherheit: Umfahrung von Hindernissen vs. automatischer Stopp

Sowohl AGVs als auch AMR sind aufgrund ihrer Technologien im Einsatz im Lager absolut sicher. Beide Systeme verfügen über Sicherheitsscanner, oftmals Kameras und weitere zahlreiche Sensoren.

Unterschiede ergeben sich im Umgang der zwei Transportsysteme mit Hindernissen. AGVs stoppen und warten bei Auftreten eines Hindernisses, bis es aus dem Weg geräumt wird. AMR umfahren diese und finden einen „neuen“ Weg zum Ziel. Verantwortlich dafür ist die künstliche Intelligenz der autonomen mobilen Roboter.

Installation: Laufender Betrieb vs. Umbaumaßnahmen

AMR stellen aufgrund ihrer Navigation und der intelligenten Software nur geringe Anforderungen an die Umgebung. Sie werden schnell und ohne bauliche Maßnahmen in den innerbetrieblichen Transportprozess integriert, auch bei laufendem Betrieb. In der Ausführung der Transportaufgaben benötigen sie nur wenig Platz und machen auch sehr enge Gassen passierbar.

Etwas anders stellt sich die Situation bei AGVs dar. Bereits die Planung des Streckennetztes ist sehr aufwendig. Häufig sind Umbaumaßnahmen im Gebäude notwendig, sodass eine Installation eine Unterbrechung des laufenden Betriebs erfordert.

Flexibilität: Skalierbarkeit vs. starres System

Durch die autonome Fahrweise sind AMR flexibler als fix im Betrieb verbauten AGVs. Die Fahrwege und die Flottengröße lassen sich bei AGVs nur schwer verändern und sind häufig mit erneuten Umbaumaßnahmen verbunden.

Hier punktet der AMR. Er passt seine Routen und Prozesse aufgrund der intelligenten Software in kürzester Zeit an. Ebenso ist die Flottengröße je nach Bedarf veränderbar, um zum Beispiel Peak-Zeiten abzufedern oder auf Markveränderungen zu reagieren.

Zuverlässigkeit: Unberechenbarkeit vs. Einfachheit

Die Aufgaben und Wege von AGVs sind sehr überschaubar und einfach. Transportflüsse werden immer gleich abgewickelt, die Fahrwege ändern sich nicht und bei Hindernissen stoppt das Fahrzeug. Dieser Faktor wirkt sich positiv auf die Vorhersehbarkeit und Planbarkeit von AGVs aus. Sie sind pünktlich, kalkulierbar und höchst effizient in der Ausführung ihrer Transportaufgaben.

AMR sind in ihrer Entscheidung der Fahrwege häufig schwerer berechenbar. Aufgrund ihrer Autonomie ist nicht vorherzusehen, wie die Umfahrung der Hindernisse erfolgen wird oder die neue Streckenplanung ist. In diesem Punkt haben AGVs definitiv die Oberhand.

Einsatzgebiete: Vielfältigkeit beider Systeme

Ursprünglich wurden AMR für den Transport von leichteren Lasten verwendet und AGVs für den Transport von Paletten. Heute unterscheiden sich die Einsatzgebiete kaum noch. Beide fahrerlosen Transportsysteme übernehmen vielfältige Aufgaben im innerbetrieblichen Transport. Zu den häufigsten Einsatzgebieten zählen die Versorgung von Arbeitsplätzen und Produktionslinien, die Unterstützung von Kommissionierprozessen und die Anbindung an Fördertechnik oder automatischen Lagersystemen.

Sowohl AGVs als auch AMR können bestens an den Bedarf des Kunden angepasst werden. Darüber hinaus haben sich die autonomen mobilen Roboter in den letzten Jahren enorm weiterentwickelt. Mittlerweile stellt auch der Transport von Paletten für die intelligenten Transportroboter kein Problem mehr dar, wie man anhand unseres Open Shuttle Fork sieht. Sehen Sie sich dazu unsere realisierte Lösung für den internen Transport von Paletten bei Fronius an.

Investment: Kostengünstig vs. Intelligenz

Welches automatische Transportsystem ist nun kosteneffizienter? Auf den ersten Blick betrachtet sind die reinen Anschaffungskosten von AGVs oft geringer als die von AMR. Letztere sind aufgrund ihrer Intelligenz und der komplexen Sensor-Ausstattung teurer. Rechnet man jedoch den Aufwand für die Ausstattung der Umgebung sowie die umständlichere Planung und Inbetriebsetzung der AGVs hinzu, ergeben sich häufig höhere Kosten.

Darüber hinaus führt die Inbetriebnahme zu kostspieligen Produktionsunterbrechungen, sofern es sich nicht um einen kompletten Neubau handelt. AMR hingegen sind schnell einsetzbar und führen zu einer sofortigen Effizienzsteigerung. Auch nachträgliche Änderungen werden mit AMR wesentlich schneller und einfacher durchgeführt.

Factbox AGV vs. AMR

AGV |

AMR |

|

| Navigation | Liniengeführte Navigation, keine eigene Intelligenz | autonom, eigene Intelligenz |

| Sicherheit | Stoppt bei Hindernissen | Umfährt Hindernisse |

| Installation | Erfordert bauliche Maßnahmen | Einfach und schnell |

| Flexibilität | Schwierig zu verändern/skalieren | Einfach und schnell zu verändern/skalieren |

| Zuverlässigkeit | Sehr zuverlässig | Schwer berechenbar |

| Einsatzgebiete | Interne Transportaufgaben aller Art | Interne Transportaufgaben aller Art |

| Investment | Anschaffungskosten günstig, zusätzliche bauliche Kosten | Höherer Anschaffungswert, keine baulichen Maßnahmen |

AGV vs. AMR – was ist die bessere Wahl?

Sie stellen sich nun die Frage, welche Kriterien bei der Auswahl des fahrerlosen Transportsystems zu berücksichtigen sind? Entscheidend für die Wahl zwischen AGV und AMR sind die folgenden Fragen:

- Für welche Transportaufgaben soll das jeweilige System eingesetzt werden?

- Soll das System veränderbar und skalierbar sein?

- Sind die Warenflüsse konstant oder einer hohen Dynamik unterworfen?

Bei gleichbleibenden Fahrwegen, konstanten Materialflüssen und einer geringen Anzahl an Hindernissen ist der Einsatz von AGVs zu bevorzugen. Sie sind in diesem Fall kostengünstiger und erledigen ihre Aufgaben präzise und zuverlässig. Variieren Strecken und Transportaufgaben allerdings, sind AMR mit Sicherheit die bessere Wahl.

Doch “Change is the new normal”! Marktveränderungen stehen an der Tagesordnung. Wir alle kämpfen mit abnehmender Planbarkeit, Fachkräftemangel und Ressourcenengpässen. Daher müssen fahrerlose Transportsysteme heute vor allem schnell integrierbar und anpassbar sein. Eine moderne Fertigungsumgebung sollte sich nicht von einer unflexiblen Technologie abhängig machen. Fazit: AMR sind AGVs in punkto Flexibilität, Skalierbarkeit, Installationszeit und Rentabilität überlegen.

Die Planung einer gesamtheitlichen Automatisierungslösung ist jedoch weitaus umfangreicher als die Entscheidung zwischen AGV und AMR. Häufig sind sie Teil einer hybriden Lösung. Dabei handelt es sich um eine Mischung aus fahrerlosen Transportsystemen, manuellen und automatisierten Fördersystemen, modernen Kommissionierstationen und Mischverkehr. Darüber hinaus darf die Schlüsselkomponente einer jeden erfolgreichen Automatisierungslösung nicht fehlen – eine intelligente Software. Wie eine solche Automatisierungslösung in der Praxis aussehen kann, zeigt unsere Case Study bei Magna Assamstadt.

Sie sind interessiert an autonomen mobilen Robotern?

Wir informieren Sie gerne!

Weiterführende Leseempfehlungen

erweitert das Produkt-Portfolio

Mit dem Open Shuttle Fork haben wir nun auch einen autonomen mobilen Roboter für Palettentransporte im Portfolio. Erfahren Sie mehr im Interview mit dem Produktmanager und dem Entwicklungsleiter.

Durch die Automatisierung der Intralogistik Prozesse optimieren und Leistung steigern. Welches Maß an Automatisierungsgrad ist für Ihren Betrieb sinnvoll? In diesem Beitrag stellen wir unterschiedliche Ausbaustufen vor: vom innovativen manuellen Lager bis hin zur Vollautomatisierung.

Digmesa, Hersteller von Durchflussmessern, automatisiert die Produktionsversorgung mit Open Shuttles. Erfahren Sie mehr über die flexible Lösung im Interview mit den Geschäftsführern der Digmesa-Gruppe.

Zusätzliche Informationen

Mehr Informationen über die Open Shuttles von KNAPP: