Innovatives Shuttle-Lagersystem für Getriebebau Nord

Seit 1965 entwickelt, produziert und vertreibt Getriebebau NORD Antriebstechnik und ist international führender Komplettanbieter in dieser Branche. Neben Standardantrieben liefert das Unternehmen anwendungsspezifische Konzepte und Lösungen und bietet ein umfangreiches Sortiment für viele Branchen. Am Standort Bargteheide in Deutschland werden Komponenten an die weltweiten Tochtergesellschaften versendet und Produkte aus den verschiedenen Produktionswerken montiert.

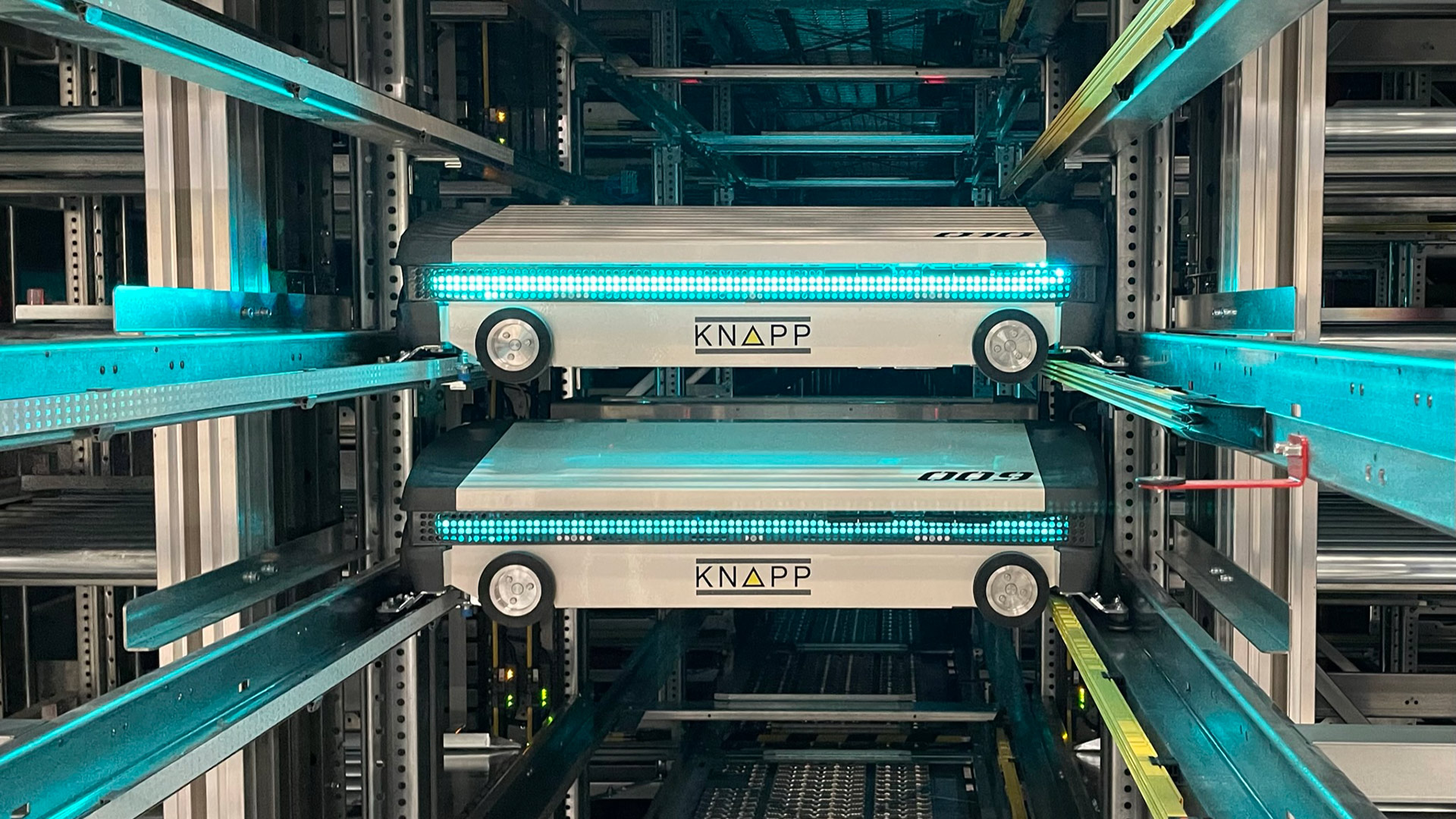

Das innovative Evo Shuttle-Lagersystem unterstützt den Logistikhub Bargteheide in der weltweiten Materialversorgung und in der Versorgung der Produktion und der dezentralen Lager am Standort. Das Besondere: Die Antriebstechnik für das automatische Kleinteilelager stammt von Getriebebau NORD selbst. Die neue Automatisierungslösung punktet durch optimale Flächennutzung und Skalierbarkeit.

Durch die unterschiedlichen Lagerhöhen im Evo Shuttle konnte die Flächennutzung am Standort klar verbessert werden. Die Versorgung mit Kleinteilen und ihre Verteilung am Standort wurde auf ein ganz anderes, neues Level gehoben.

Jörg Niermann

Head of Marketing bei NORD DRIVESYSTEMS

Logistik-Automatisierung ist auch für Sie interessant?

Lassen Sie sich von unseren Expert:innen beraten!

Zentrale Versorgung aller Tochterunternehmen weltweit

Getriebebau NORD bietet Antriebslösungen, Elektro- und Getriebemotoren und Frequenzumrichter. Der Standort Bargteheide übernimmt als weltweiter Logistikhub die Materialversorgung der 48 Tochterunternehmen im Ausland. In den letzten Jahren wurden immer mehr Materialien von Lieferanten auf eine verbesserte Belieferung umgestellt, die zu einer hohen Belastung der vorhandenen Lagerlösungen führte. Die bestehenden Systeme waren stark auf die Palettenlagerung ausgerichtet. Das zunehmend höhere Kleinteilevolumen und der damit verbundene Mehrbedarf an Kommissionierzeilen sollte mit einem automatischen Kleinteilelager (AKL) abgedeckt werden.

Anforderungen an das Shuttle-Lagersystem von Getriebebau NORD

Evo Shuttle: Optimale Flächennutzung und Skalierbarkeit der Lösung

Nach einer Analyse der benötigten Zugriffe, entschied sich Getriebebau NORD für das automatische Kleinteilelager Evo Shuttle. Ausschlaggebend für die Entscheidung waren die optimale Flächennutzung und die Skalierbarkeit der Lösung.

Das neue Shuttlelager übernimmt drei grundlegende Prozesse bei Getriebebau NORD: Neben verschiedenen Montageprozessen werden dezentrale Lager am Standort mit Kleinteilen versorgt. Weiters wurde die weltweite Materialversorgung durch Packstationen direkt beim automatischen Kleinteilelager abgebildet. Die Software KiSoft One ist das Gehirn der Lösung, behält den Überblick und steuert die Abläufe. Eine Besonderheit des neuen Logistikhubs: Die Antriebstechnik für das automatische Kleinteilelager wurde mit hauseigener Technik von Getriebebau NORD ausgestattet.

Nach einer Analyse der benötigten Zugriffe, hat das Shuttlelager von KNAPP unseren Bedürfnissen am besten entsprochen. Die optimale Flächennutzung und die Skalierbarkeit der KNAPP-Lösung haben uns überzeugt.

Jörg Niermann

Head of Marketing bei NORD DRIVESYSTEMS

Ebenen

Shuttles

Stellplätze

Doppelspiele / Stunde

Multifunktionale Arbeitsplätze

Packplätze

Sie sind interessiert an der Lagerautomatisierung in Ihrem Unternehmen?

Erfahren Sie mehr über unsere Lösungen!

Einblicke in die Lösung bei Getriebebau NORD

Die neue Automatisierungslösung ist bei Getriebebau NORD seit 2021 in Betrieb. Für die weltweite Materialversorgung aus dem Evo Shuttle konnte das Ware-zur-Person-Prinzip komplett umgesetzt werden. Das verbesserte neben dem Output auch die Arbeitsplatzergonomie. Hier erfahren Sie mehr über die Lagerprozesse im Unternehmen.

1) Wareneingang

4 Pick-it-Easy Arbeitsplätze stehen im Wareneingang bereit und unterstützen die Mitarbeiter:innen bei der Erfassung der Waren. Aufgrund der speziellen Ergonomie der Arbeitsplätze und der einfachen Bedienbarkeit durch easyUse-Benutzeroberflächen, werden die Mitarbeiter:innen optimal bei ihrer Arbeit unterstützt. Die angelieferten Waren werden an den Arbeitsplätzen erfasst und auf Tablare umgepackt. Diese werden über einen Leertablarpuffer dem Arbeitsplatz angedient. Daraufhin fahren die Ladungsträger über die Fördertechnik in das Evo Shuttle. Auf dem Weg dorthin erfolgt eine automatische Konturen- und Gewichtskontrolle.

2) Lagerung im Evo Shuttle

Im Evo Shuttle werden die Tablare und Behälter effizient doppeltief eingelagert. In 3 Gassen und auf 44 Ebenen bewegen sich 44 Shuttles, die permanent Ladungsträger ein- und auslagern und an einen der 2 Lifte übergeben. Das Evo Shuttle kann auf definierten Querwegen die Gassen wechseln. So kann jedes Shuttle einer Ebene jeden Stellplatz dieser Ebene erreichen. Werden Kleinteile zur Kommissionierung oder zum Verpacken benötigt, bekommt die Software KiSoft One über das Warenmanagementsystem SAP® WM von NORD die Aufträge und leitet diese an die Anlagensteuerung weiter. Die benötigten Ladungsträger werden daraufhin ausgelagert.

3) Kommissionierung

An den Pick-it-Easy Flex Kommissionierarbeitsplätzen werden 3 Prozesse abgebildet:

- Kommissionierung für die Montageversorgung: Teile werden in Rollwägen kommissioniert und in die jeweiligen Montagehallen gebracht.

- Kommissionierung für dezentrale Lager: Teile werden auf Paletten kommissioniert und an die Lagerplätze transportiert.

- Vorkommissionierung für den weltweiten Teileversand: Kleinteile werden vorkommissioniert und auf Tablare im Evo Shuttle zwischengelagert.

Alle für die Kommissionierung benötigten Teile werden aus dem Evo Shuttle über Fördertechnik den Arbeitsplätzen zugeführt. Dabei führt das System die Mitarbeiter:innen durch den Kommissionierprozess.

4) Verpackung und Versand

Sind die Aufträge versandbereit, werden die vorkommissionierten Tablare wieder aus dem Evo Shuttle ausgelagert und über die Fördertechnik an den 8 Packplätzen bereitgestellt. Die Aufträge werden hier sinnvoll zusammengestellt, verpackt und auf Paletten gestapelt. Danach erfolgt der Abtransport der Palette in die Versandabteilung. Die leeren Tablare werden in einem Leertablarpuffer wieder zusammengeführt und dann im Wareneingang zur Verfügung gestellt.

Aus Sicht der Logistik sehen wir in KNAPP einen flexiblen und weltweit aufgestellten Partner, mit dem wir uns vorstellen können, langfristig weitere weltweite Standorte logistisch auf ein anderes Level zu heben.

Jörg Niermann

Head of Marketing bei NORD DRIVESYSTEMS

Eine Partnerschaft mit Zukunft

Partnerschaft und gegenseitiges Vertrauen machen gemeinsame Projekte erfolgreich. Als Antriebshersteller beliefert NORD auch KNAPP mit Antrieben für die Fördertechnik. Bereits bei dieser Anlage hat die Zusammenarbeit vom Start der Projektierung bis hin zur Montage sehr gut funktioniert. KNAPP konnte die Anforderungen an die Leistung des AKL vollständig erfüllen und unterstützt durch das Customer Service auch nach der erfolgreichen Abnahme.

Erfahren sie mehr über unseren Customer Service >