Pankl: 100% Qualitätssicherung in der Assemblierung dank Shuttlelager-System und innovativen Arbeitsplätzen

Die Pankl Racing AG mit Hauptsitz in Österreich ist Teil der internationalen KTM Industries-Gruppe und ist auf die Bereiche Aerospace, Racing sowie High Performance spezialisiert. Pankl High Performance Systems ist eine Sparte der Pankl Racing AG und produziert hochwertige Getriebe für Motorradanwendungen.

2016 wurde eine moderne Produktionsstätte in Kapfenberg für die Herstellung von Hochleistungsgetrieben von KTM errichtet. Die gesamte Wertschöpfung von Forschung, Entwicklung über Produktion und Testeinrichtungen sind an diesem Standort vereint, um die täglichen Herausforderungen von Motorradanwendungen mit Begeisterung und Leidenschaft zu meistern. Für die Automatisierung des Montagebereichs des neuen Standorts entschied sich Pankl für eine Lagerlösung mit innovativen Arbeitsplätzen zur Qualitätssicherung der Assemblierung.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenAutomatisierung zur Umsetzung einer Null-Fehlerstrategie

Aufgrund der hohen Anforderungen an die Produktionsleistung, war eine Integration der gesamten Wertschöpfungskette unter einem Dach erforderlich. Automatisierung war für Pankl deswegen ein wichtiger Schlüssel, um die hohen Produktionsziele zu erfüllen.

Die Anforderungen von Pankl an die Lösung

Das KNAPP-Team hat sehr schnell verstanden, was wir brauchen. Das automatische Lagersystem wächst mit unseren steigenden Produktionszahlen mit. Dazu hat KNAPP maßgeschneiderte Montagearbeitsplätze entwickelt. Das System integriert sich damit nahtlos in unser Konzept, den gesamten Fertigungsprozess personifiziert rückverfolgbar zu gestalten.

Automatisches Kleinteilelager und innovative Arbeitsplätze

Die Kombination aus automatischen Kleinteilelager und den innovativen Arbeitsplätzen Vision Smartdesk sorgt für eine optimale Versorgung der Assemblierung und einen fehlerfreien Zusammenbau.

Im 3D-fähigen Shuttle-System lagern alle Teile, die für die Assemblierung der Getriebe notwendig sind. Bei 12 verschiedenen Getrieben entsteht hier eine enorme Teilevielfalt, die in der richtigen Sequenz an die Vision Smartdesks angedient werden müssen.

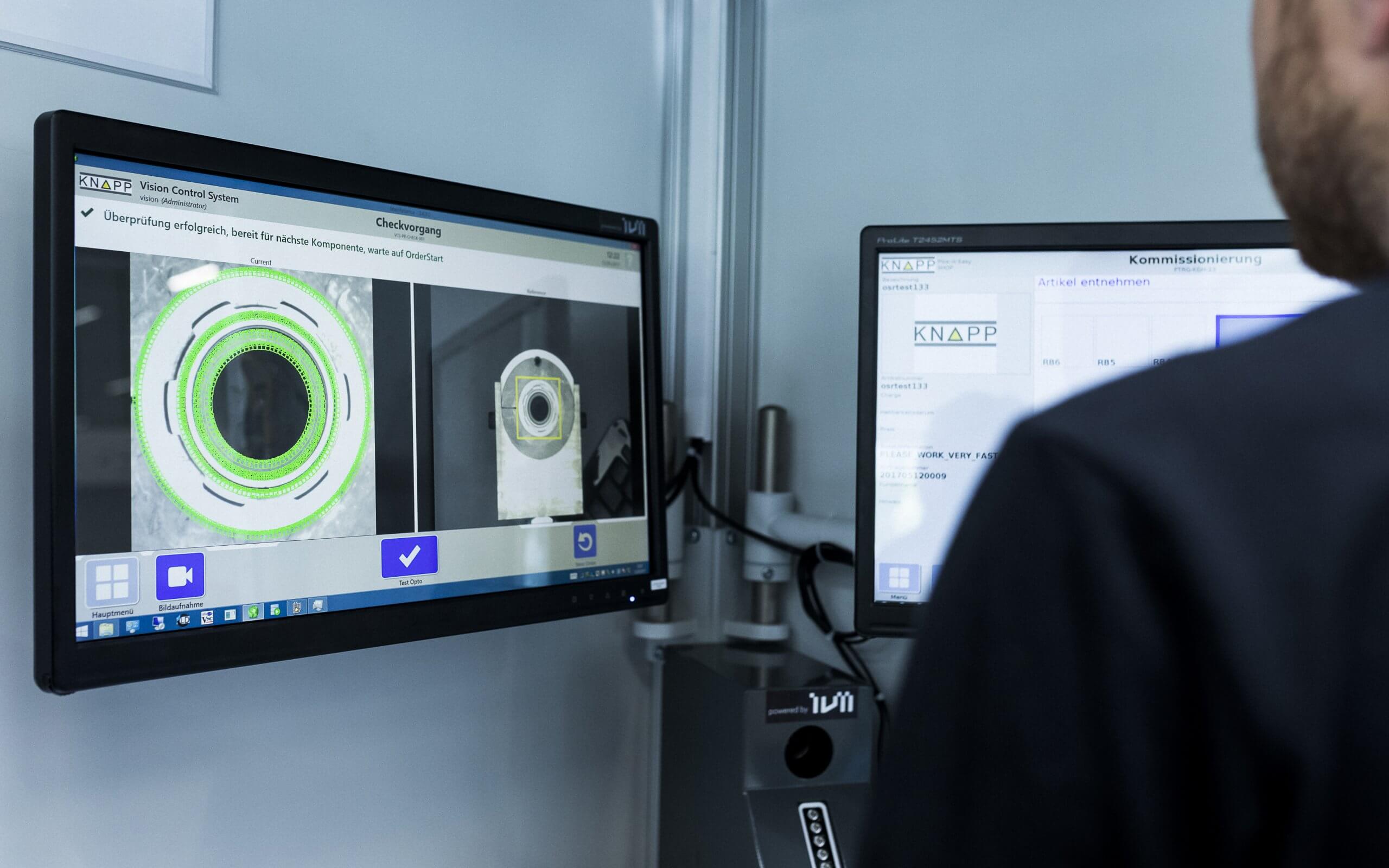

Dank innovativer Bildverarbeitungstechnologie werden die Mitarbeiter:innen durch den Montageprozess begleitet und erhalten Feedback über jeden einzelnen Arbeitsschritt in Echtzeit.

Qualitätskontrolle durch 100% softwaregestützte Montage

Das Echtzeit-Feedbacksystem, mit dem der Vision Smartdesk ausgestattet ist, überwacht den Zusammenbau der Getriebe und setzt damit eine Null-Fehlerstrategie und durchgängige Rückverfolgbarkeit auch im Montageprozess um. Gemäß unserer zero-defect-Philosophie erfasst das Bilderkennungs- und Bildverarbeitungssystem von Vision Smartdesk jede Komponente, die in der Montage verwendet wird und prüft jeden Arbeitsschritt in Echtzeit.

Neben dem Vision Smartdesk befinden sich 6 Stellplätze, die mit dem Pick-to-Light-System ausgestattet sind. Hier werden gleichbleibende Bauteile, wie Beilagscheiben und Sicherungsringe zur Verfügung gestellt. Über eine Fördertechnik wird die andere Seite des Arbeitsplatzes in der richtigen Sequenz mit den Wellen und Zahnrädern der Getriebe versorgt.

Auf den Bildschirmen am Arbeitsplatz wird auf der einen Seite eine Explosionszeichnung des jeweiligen Getriebes angezeigt (Soll), auf der anderen Seite ein aktuelles Kamerabild (Ist). Die verschiedenen Getriebeteile müssen nun so zusammengesetzt werden, dass Soll-Bild und Ist-Bild übereinstimmen.

Sobald der Montagevorgang abgeschlossen ist, startet der:die Mitarbeiter:in mithilfe eines Druckknopfes eine finale Überprüfung durch das Feedbacksystem. Das Ergebnis wird dem:der Mitarbeiter:in auf dem Bildschirm angezeigt. Grün bedeutet: Alles korrekt. Rot bedeutet: Fehler. Der mögliche Fehler wird am Bildschirm angezeigt und kann sofort richtiggestellt werden.

Der Ansatz des Vison Smartdesks ist für unsere Mitarbeiter:innen sehr motivierend. Die Interaktion mit dem System hat fast spielerischen Charakter. Unsere Mitarbeiter:innen sehen das Feedbacksystem nicht als Überwachung, sondern als willkommene Unterstützung, um ihre Arbeit in bester Qualität und schnellster Zeit umzusetzen und so unsere Ziele zu erfüllen.